精密加工品

アルミ試作品の製作ガイド|加工方法・コスト・納期・依頼先の選び方

製品開発の過程で不可欠な試作品の製作において、材料としてアルミニウムは広く採用されています。

この記事では、アルミで試作品を作る際の代表的な加工方法、費用の相場と納期、そして信頼できる加工業者を選ぶためのポイントまでを網羅的に解説します。

これからアルミニウムを用いた試作品開発を進める担当者にとって、発注から納品までの一連の流れを理解し、スムーズな進行を支援する内容となっています。

なぜ試作品の材料にアルミが選ばれるのか?

多くの製品開発現場で、試作品の材料にアルミニウムが選ばれています。

その背景には、アルミニウムが持つ複数の優れた特性が関係しています。

具体的には、加工のしやすさ、軽量でありながら十分な強度を持つこと、そして他の金属と比較してコストを抑えやすい点が挙げられます。

これらの利点が、設計通りの形状を迅速に具現化し、機能性を検証する試作品の目的に合致しているのです。

理由1:切削性に優れ、複雑な形状も再現しやすい

アルミニウムは他の金属材料と比較して柔らかく、切削加工がしやすいという大きな特徴を持っています。

切削時の抵抗が少ないため、加工工具への負担が軽減され、刃物の摩耗を抑えることが可能です。

これにより、加工時間の短縮とコスト削減が実現します。

また、被削性が良好であることから、マシニングセンタなどのNC工作機械を用いれば、複雑な三次元形状や微細なディテールも設計データ通りに高精度で再現できます。

デザイン性の高い外観部品や、精密な寸法が求められる機能部品の試作において、この加工性の高さは大きな利点となります。

理由2:軽量でありながら必要な強度を確保できる

アルミニウムの比重は鉄やステンレスの約3分の1であり、非常に軽量な金属です。

この特性は、製品の軽量化が重要なテーマとなる航空宇宙分野や自動車、ドローン、ロボットなどの試作品開発において特に重宝されます。

軽いだけでなく、アルミニウム合金(ジュラルミンなど)を用いることで、用途に応じた強度を確保することも可能です。

軽さと強度を両立できるため、製品のハンドリング性を検証したり、実使用に近い環境での動作テストを行ったりする試作品に適しています。

重量と強度のバランスが、機能評価の精度を大きく左右します。

理由3:他の金属に比べて材料コストを抑えられる

試作品製作において、コスト管理は重要な要素です。

アルミニウムは、ステンレスやチタン、銅といった他の金属材料と比較して、材料そのものの単価が安価であるというメリットがあります。

特に、一点物や数個程度の小ロットで製作される試作品の場合、材料費が全体のコストに占める割合は無視できません。

複数の設計案を検討するために、形状や仕様の異なる試作品を複数作るケースも多く、その際に材料コストを抑えられることは大きな利点となります。

アルミニウムは、限られた開発予算の中で、効率的に製品の検証を進めるための有力な選択肢です。

アルミ試作品の代表的な4つの加工方法

アルミニウムで試作品を製作する際には、目的の形状や機能に応じて様々な加工方法が選択されます。

代表的なものとして、高精度な形状を実現する「切削加工」、丸物部品に適した「旋盤加工」、薄板から立体を形成する「板金加工」、そして簡易的な金型を用いる「プレス・アルミ型」の4つが挙げられます。

それぞれの方法に特徴があり、作りたい試作品の仕様に最適な工法を見極めることが重要です。

高精度な加工を実現する「切削加工」

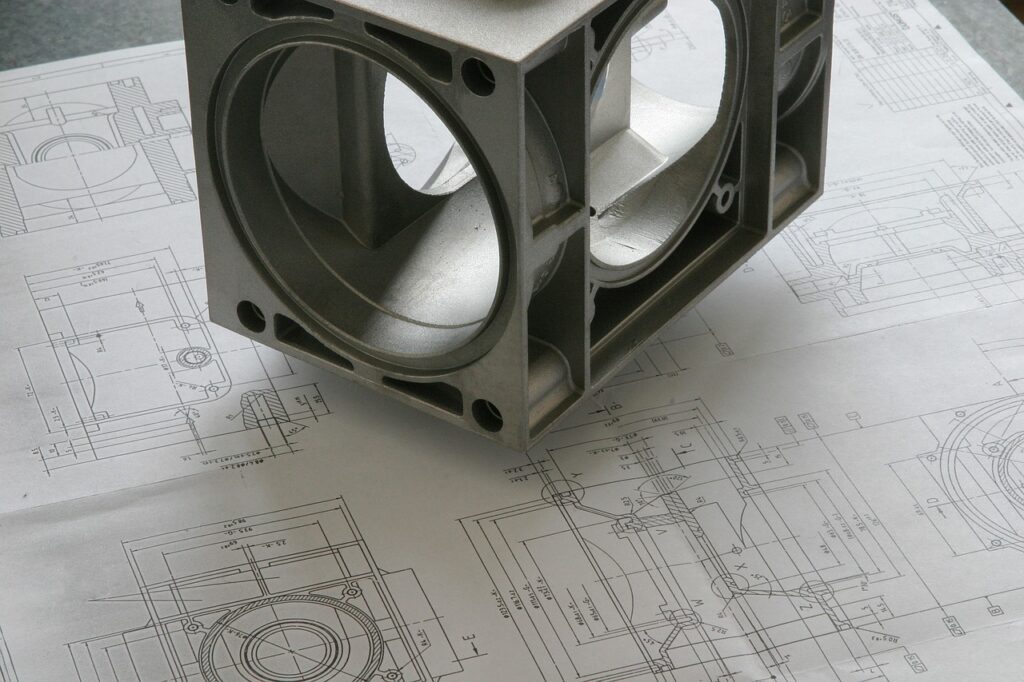

切削加工は、マシニングセンタなどの工作機械を使い、アルミニウムの塊からドリルやエンドミルといった刃物で不要な部分を削り出して目的の形状を作り出す加工方法です。

3DCADデータをもとにプログラミングを行うことで、μm単位の非常に高い精度で加工できます。

複雑な曲面や微細な溝、薄肉形状など、設計の自由度が高いことが最大の特長です。

金型を必要としないため、1個からの製作に対応しやすく、設計変更にも柔軟に対応できます。

外観のデザイン確認や嵌合性の検証など、精密さが求められる試作品の製作に最も適した方法の一つです。

丸棒形状の部品製作に最適な「旋盤加工」

旋盤加工は切削加工の一種で、円筒状のアルミニウム材料を高速で回転させ、そこに固定した刃物を当てることで削り出していく加工方法です。

この特性から、シャフトや軸、ボルト、ローラー、ピンといった、断面が円形となる部品の製作に特化しています。

NC旋盤を用いることで、同心円状の段差や溝、テーパー(傾斜)、ネジ切りといった複雑な形状も高精度に加工することが可能です。

自動車のエンジン部品やモーターの軸など、回転体の試作品を製作する際に中心的な役割を果たします。

材料を回転させて加工するため、高い同軸度や真円度が求められる部品に適しています。

薄いアルミ板を変形させる「板金加工」

板金加工は、アルミニウムの板材を主な材料とする加工方法です。

レーザー加工機やタレットパンチプレスで板材を所定の形状に切断し、プレスブレーキで曲げ、必要に応じて溶接で接合することで立体的な製品を作り上げます。

主に、電子機器の筐体やケース、産業機械のカバー、操作パネルといった箱型の試作品製作に用いられます。

切削加工に比べて材料の無駄が少なく、比較的安価に製作できるのが特徴です。

金型が不要なため、1個からの製作や設計変更にも柔軟に対応できます。

簡易的な金型で成形する「プレス・アルミ型」

プレス・アルミ型は、量産で用いる鋼鉄製の「本金型」の代わりに、アルミニウムや樹脂といった比較的加工しやすい材料で製作した簡易的な金型(試作型)を用いてプレス加工を行う方法です。

本金型に比べて、金型の製作コストを大幅に抑え、製作期間も短縮できるため、数個から数十個程度の小ロット生産や、量産移行前の成形性評価、デザイン検討などに適しています。

切削や板金では難しい、絞り加工や複雑な曲面を持つ形状の試作品を、量産に近い工法で検証できる点が大きなメリットです。

ただし、金型の耐久性は本金型に劣るため、大量生産には向きません。

アルミ試作品の製作費用と納期はどのくらい?

アルミ試作品の製作を依頼する上で、費用と納期は発注者が最も気にするポイントの一つです。

コストは加工方法や形状の複雑さによって大きく変動し、納期も同様に製作内容や加工業者の状況に左右されます。

ここでは、費用と納期の目安、そして製作コストを効果的に抑えるための具体的なポイントについて解説し、予算内で効率的に試作品開発を進めるための情報を提供します。

費用の目安は加工方法と形状の複雑さで決まる

アルミ試作品の製作費用は、主に「材料費」「加工費」「管理費(諸経費)」の3要素で構成されます。

特に費用を大きく左右するのが加工費であり、これは加工方法、製品形状の複雑さ、要求される精度、そして加工にかかる時間に依存します。

例えば、5軸マシニングセンタで複雑な三次元形状を長時間かけて削り出す場合は高額になり、単純な形状の板金加工であれば比較的安価に収まります。

また、公差が厳しい、表面仕上げの要求が高いといった場合も加工費は上昇します。

したがって、試作品の正確な費用を知るためには、図面や3Dデータを基に加工業者へ個別に見積もりを依頼する必要があります。

一般的な納期は数日から数週間程度

アルミ試作品の納期は、製作する部品の複雑さ、大きさ、個数、加工業者の設備の空き状況によって大きく変動します。

手のひらサイズの単純な形状の切削加工品で材料の在庫があれば、最短で2~3営業日で出荷されるケースもあります。

一方で、複数の部品を組み合わせて作る製品や、大型の加工品、複雑な工程を要する試作品の場合は、2週間から1ヶ月程度の期間が必要になることも珍しくありません。

また、アルマイト処理などの表面処理工程が加わる場合は、さらに数日間の納期が追加されます。

特急対応サービスを提供する業者もありますが、通常料金よりも割割高になる傾向があります。

製作コストを抑えるための3つのポイント

試作品の製作コストを抑えるためには、設計段階からの工夫が重要です。

第一に、過剰な精度指定を避けることが挙げられます。

機能的に影響のない部分の寸法公差や幾何公差を緩和することで、加工難易度が下がり、加工時間の短縮につながります。

第二に、可能な限り形状を簡素化することです。

例えば、鋭角な内角を工具径に合わせたR(角の丸み)に変更する、深い穴や細いリブ構造を避けるといった設計上の配慮がコストダウンに直結します。

第三に、もし複数個の試作品が必要な場合は、一度にまとめて発注することです。

これにより、段取り替えの手間が省け、1個あたりの単価を下げられます。

失敗しない!アルミ試作品の依頼先選びで確認すべき5つのこと

アルミ試作品の品質や納期、コストは、依頼先となる加工業者の選定に大きく左右されます。

数ある業者の中から、自社の開発プロジェクトに最適なパートナーを見つけるためには、いくつかの重要なポイントを確認しなくてはなりません。

技術力や実績、対応の柔軟性など、業者選定で失敗しないために事前にチェックすべき5つの項目を具体的に解説します。

これらを基準に比較検討することで、安心して試作品製作を任せられる業者を選び出せます。

希望する加工方法に対応できる技術力があるか

まず大前提として、自社が希望する加工方法(切削加工、板金加工など)に対応しているかを確認します。

その上で、より質の高い試作品を製作するためには、業者が保有する設備と技術者のスキルを見極めることが重要です。

例えば、複雑な三次元形状の加工が必要であれば、5軸マシニングセンタを保有しているかが一つの判断基準となります。

また、ウェブサイトに掲載されている加工事例や製品サンプルを見て、自社が求める精度や品質を実現できる技術力があるかを判断します。

薄肉加工や難形状加工など、難易度の高い加工への対応可否も、技術力を測る上で重要な指標となります。

類似製品の製作実績は豊富か

自社が製作したい試作品と類似する製品の製作実績が豊富にあるかどうかも、重要な選定基準です。

例えば、医療機器の部品を試作したいのであれば、医療分野での加工実績が豊富な業者を選ぶ方が安心です。

実績のある業者は、その分野で求められる品質基準や特有のノウハウを蓄積しており、図面だけでは伝わりにくい要求を汲み取ってくれたり、より良い製品にするための技術提案(VA/VE提案)をしてくれたりする可能性が高まります。

業者のウェブサイトで公開されている製作事例を確認し、自社の製品カテゴリーに近いものがあるかをチェックすることが有効です。

小ロット(1個から)の注文に対応しているか

試作品は、基本的に1個から数個といった極小ロットでの製作がほとんどです。

そのため、依頼を検討している業者が小ロット生産に柔軟に対応しているか、事前に必ず確認する必要があります。

企業によっては量産加工を専門としており、1個だけの注文を受け付けていなかったり、対応可能であっても段取り費用などが割高になったりするケースがあります。

一方で、「試作品専門」や「小ロット対応」を強みとして掲げている業者は、1個の注文からでも快く対応してくれる体制が整っています。

スムーズな発注のためにも、小ロットへの対応可否は最初に確認すべき項目です。

設計段階から技術的な相談に乗ってくれるか

優れた加工業者は、単に図面通りに加工するだけでなく、製品開発のパートナーとして機能します。

例えば、「この形状だと加工コストが高くなるので、機能に影響ない範囲でこう変更してはどうか」「この用途なら、より適したアルミ合金がある」といった、コストダウンや品質向上につながる技術的な提案をしてくれるかどうかが重要です。

設計段階から相談に乗ってくれる業者であれば、加工のプロの視点からフィードバックを得られ、量産性まで考慮した、より完成度の高い試作品を開発できます。

問い合わせ時の対応の丁寧さや、技術的な質問への回答の的確さから、その業者の提案力や姿勢を判断しましょう。

見積もりの内訳が明確で分かりやすいか

複数の業者から見積もりを取り、比較検討することは依頼先選定の基本です。

その際、提示された見積書の内容が明確であるかを確認します。

単に総額だけが記載された「一式」の見積もりではなく、「材料費」「加工費」「プログラム費」「検査費」といったように、費用の内訳が詳細に記載されていることが望ましいです。

内訳が明確であれば、どの部分にどれだけのコストがかかっているのかを把握でき、価格の妥当性を判断しやすくなります。

また、仕様変更に伴う再見積もりの際にも、どこが変動したのかが分かりやすく、スムーズな交渉が可能です。

誠実な業者は、透明性の高い見積もりを提示する傾向にあります。

問い合わせから納品までの基本的な製作フロー

アルミ試作品の製作を依頼する際、どのような流れで進んでいくのかを事前に把握しておくことは、スムーズなプロジェクト進行のために重要です。

一般的に、製作プロセスは、図面を基にした問い合わせから始まり、見積もり、発注、実際の製作、そして検査を経て納品へと至ります。

ここでは、各ステップで発注者と加工業者がそれぞれ何を行うのかを具体的に解説し、初めて試作品を外注する方でも安心して依頼できるような全体像を示します。

ステップ1:図面や仕様をもとにした問い合わせ・見積もり依頼

最初のステップは、加工業者への問い合わせです。

この際、できるだけ正確な見積もりと納期回答を得るために、詳細な情報を提供することが重要になります。

具体的には、3DCADデータ(STEPやIGES形式が一般的)や寸法・公差が明記された2D図面を準備します。

加えて、希望するアルミニウムの材質(A5052、A7075など)、必要な個数、希望納期、アルマイト処理などの表面処理の有無といった仕様を明確に伝えます。

これらの情報が揃っているほど、業者は迅速かつ精度の高い見積もりを算出できます。

この段階で、技術的な懸念点なども相談しておくと良いでしょう。

ステップ2:発注と製作スケジュールの確定

加工業者から提示された見積書の内容(金額、納期、支払い条件など)を確認し、合意に至れば正式に注文書を発行して発注となります。

発注をもって売買契約が成立し、業者は材料の手配や加工スケジュールの確保といった実務的な準備を開始します。

この段階で、業者側から最終的な納品予定日が連絡されるのが一般的です。

発注者は、このスケジュールに基づき、自社の開発計画を調整します。

もし試作品の受け取り後に組み立てや評価試験を予定している場合は、全体の遅延を防ぐためにも、このスケジュール確定が重要になります。

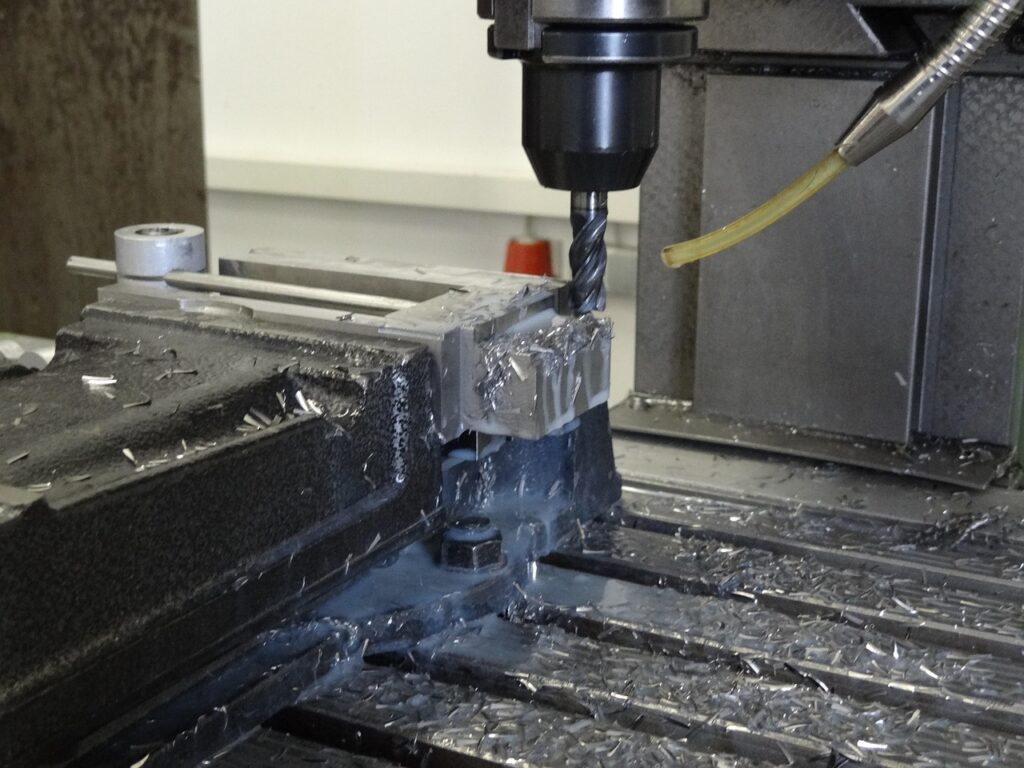

ステップ3:加工プログラムの作成と製作開始

発注が確定すると、加工現場では製作に向けた具体的な準備が始まります。

まず、受け取った3Dデータや図面を基に、CAMと呼ばれるソフトウェアを使用して、マシニングセンタやNC旋盤などの工作機械を動かすための加工プログラムを作成します。

このプログラムには、工具の動きや回転数、送り速度といった加工条件がすべて含まれています。

プログラムが完成すると、アルミニウムの材料を機械に設置し、プログラム通りに加工を開始します。

この工程で、材料の塊が徐々に削り出され、図面通りの試作品の形状へと変化していきます。

ステップ4:最終的な品質検査と製品の納品

加工が完了した試作品は、そのまま出荷されるわけではありません。

まず、図面の指示通りの寸法や形状に仕上がっているか、品質保証部門による厳密な検査が行われます。

ノギスやマイクロメータといった測定工具に加え、高精度な測定が可能な三次元測定機などが用いられます。

ここで品質基準を満たしていることが確認されて初めて、製品として認められます。

合格した試作品は、輸送中に傷がつかないよう丁寧に梱包され、発注時に確定したスケジュールに沿って指定の場所へ納品されます。

要望に応じて、寸法データなどを記載した検査成績書が添付されることもあります。

【加工方法別】アルミ試作品の製作事例

これまで紹介してきた加工方法が、実際にどのようなアルミ試作品の製作に活かされているのか、具体的な事例を通じて紹介します。

切削加工、板金加工、旋盤加工といった異なるアプローチが、それぞれどのような製品分野で強みを発揮するのかを知ることで、自社の開発テーマに最適な加工方法を選択するヒントが得られます。

ここでは、各加工方法の代表的な製作事例を挙げ、アルミニウムという素材の可能性を具体的に示します。

切削加工による精密機器パーツの事例

切削加工の最大の特長である高精度と形状自由度は、精密機器の分野で広く活かされています。

例えば、半導体製造装置に使われるチャンバー部品や、医療用分析装置の内部コンポーネント、光学機器の筐体などが代表例です。

これらの部品は、複雑な形状やμm単位の寸法公差、高い平面度や平行度などが要求されます。

アルミニウムは被削性に優れるため、5軸マシニングセンタなどを駆使することで、このような厳しい要求仕様を満たす部品を一体で削り出すことが可能です。

軽量化が求められるドローンのフレームやロボットアームの部品製作にも、この加工方法が選ばれます。

板金加工による筐体・カバーの事例

板金加工は、アルミニウムの薄い板材から立体的な形状を作り出すのに適しており、主に「箱物」の試作で活躍します。

具体的な事例としては、サーバーラックや通信機器、計測器といった電子機器の筐体(ケース)が挙げられます。

また、産業用機械の安全カバーや、制御盤のパネルなども板金加工で作られます。

軽量で放熱性の高いアルミニウムの特性は、内部に発熱する電子部品を収める筐体に最適です。

加工後にアルマイト処理を施すことで、耐食性や耐摩耗性を高めると同時に、美しい外観に仕上げることもできます。

金型が不要なため、1点ものの筐体を低コストかつ短納期で製作可能です。

旋盤加工によるシャフト・軸部品の事例

旋盤加工は、モーターやエンジンのように回転する機構を持つ製品の試作品開発に欠かせません。

具体的な事例としては、モーターの回転力を伝えるシャフト(軸)や、歯車を固定するための軸、コンベアのローラーなどが挙げられます。

これらの部品は、回転の中心がぶれないように高い同軸度や真円度が求められますが、材料自体を回転させて加工する旋盤加工は、こうした要求を満たすのに最適です。

また、自動車のサスペンション部品や、油圧機器のピストンなど、円筒形状を基本とする機能部品の試作にも用いられます。

アルミニウムを用いることで、慣性質量を低減し、機械の応答性を高める効果も期待できます。

まとめ

本記事では、アルミ試作品の製作に関する情報を網羅的に解説しました。

アルミニウムが試作品の材料として選ばれるのは、優れた加工性、軽量かつ高強度であること、そしてコストパフォーマンスの高さが理由です。

製作にあたっては、作りたい製品の形状や目的に応じて、切削加工、板金加工、旋盤加工などの最適な加工方法を選択することが求められます。

また、試作品開発を成功に導くためには、費用や納期を考慮するだけでなく、希望する加工に対応できる技術力や豊富な実績を持つ、信頼できる加工業者をパートナーとして選定することが不可欠です。

- 製品紹介

-

加工方法

-

放電加工「放電加工」とは、金属など電気を通す素材(導体)に対して、機械的な刃物で削るのではなく、 電気放電による熱エネルギーを使って材料を除去していく加工技術です。 一般に「EDM(Electrical Di..

-

ローレット加工ローレット加工とは?―滑り止めやデザイン性を高める表面加工 ローレット加工とは、金属部品の表面に細かい凹凸のパターン(滑り止め模様)を刻む加工方法です。旋盤などで「ローレット工具(ローレットホイール)..

-

板金加工板金加工とは?―金属板からの形状作成・加工技術 板金加工は、金属の薄板(鋼板、ステンレス、アルミ板など)を用い、切断・折り曲げ・パンチング・溶接・仕上げなどの工程で、機械部品・筐体・カバー・パネルなど..

-

- サクッと学べる金属加工の話

- 加工に関するお問い合わせ