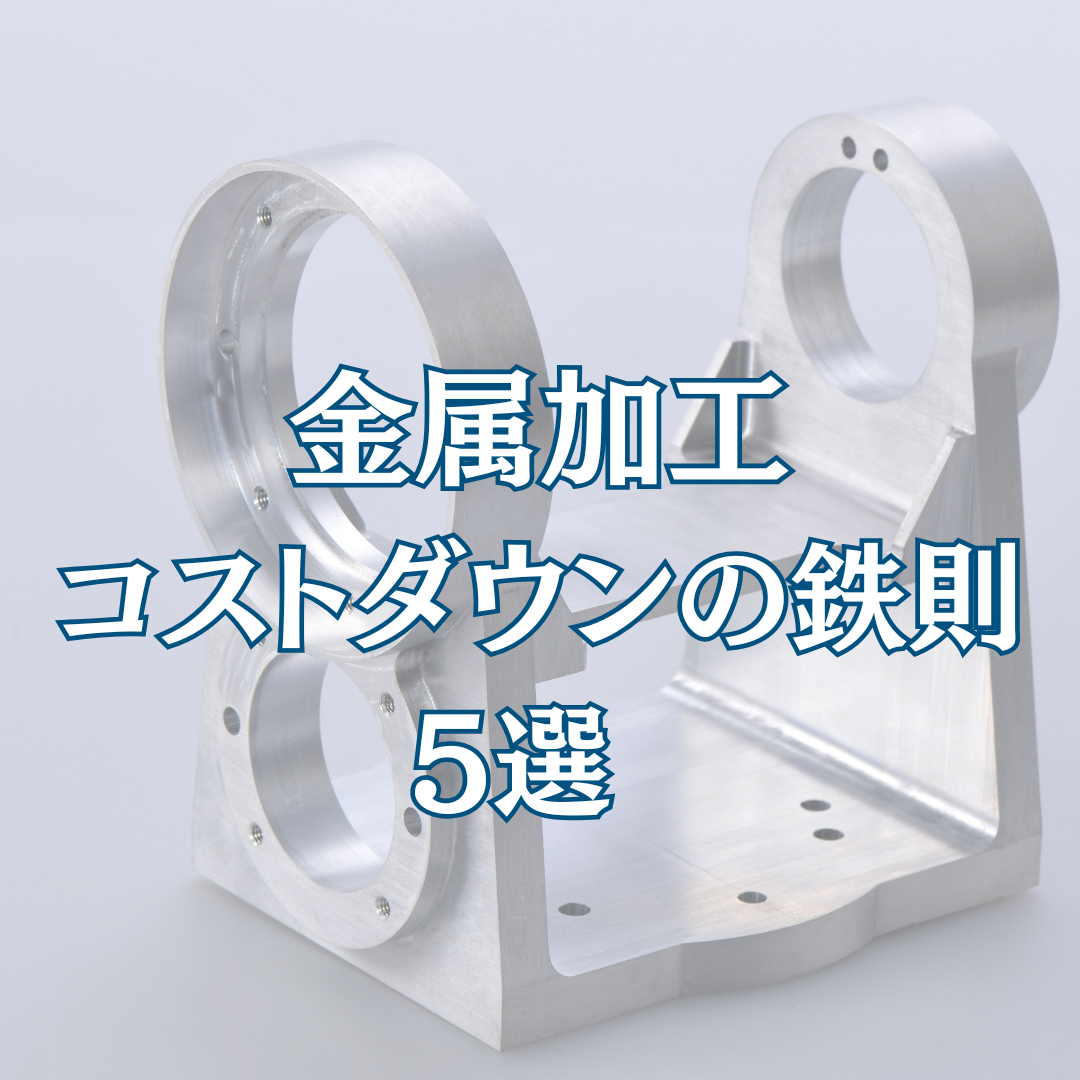

精密加工品

金属加工におけるコストダウンの鉄則 5選

製造現場において「コストダウン」は永遠のテーマです。

しかし、単に価格を下げることだけが目的ではありません。

品質を維持しながら、無駄を削減し、効率よく利益を生み出す――それが本来の意味でのコストダウンです。

この記事では、金属加工の現場で実践できるコストダウンの鉄則5選を紹介します。

1. 設計段階での最適化を徹底する

コストダウンの第一歩は、加工を始める前の「設計」にあります。 部品の形状や公差、材質が複雑であればあるほど、加工時間が増え、コストも上昇します。

例えば、不要な高精度指定(過剰品質)を減らすだけでも、大きなコスト削減につながります。

設計段階で加工現場と連携し、「本当にその精度が必要か?」を確認することが重要です。

また、部品を一体化する「モジュール設計」や、量産を見据えた「共通部品化」も有効な手段です。

設計と製造が早い段階で情報共有できる体制を整えることで、無駄な手戻りを防ぎます。

2. 材料の選定でコストバランスを取る

材料費は金属加工コストの大部分を占めます。

高性能な材料を使えば性能は上がりますが、コストも跳ね上がります。

そこで重要なのが、「必要十分な性能を満たす材料の選定」です。

例えば、ステンレスSUS304を使用している部品でも、用途によってはSUS430やアルミ材で代替できる場合があります。

また、素材寸法を標準サイズに合わせることで、材料歩留まりを改善でき、廃材ロスを減らせます。

3. 加工方法の見直しと段取り短縮

加工工程の最適化もコストダウンの大きなカギです。

最新のCNC旋盤やマシニングセンタでは、一度の段取りで複数工程を完結できる複合加工が可能です。

段取り替えのたびに発生する時間ロスや位置ずれリスクを減らせるため、精度と生産性が両立します。

また、ツールパスや切削条件を最適化することで、工具寿命を延ばし、加工時間も短縮できます。

CAMデータの見直しや加工シミュレーションの活用も有効です。

4. 外注と内製のバランスを見直す

すべてを自社で行うことが必ずしも効率的とは限りません。

大量ロット品や特定分野に強い外注先を活用することで、コストと納期のバランスが取れる場合もあります。

一方で、試作や小ロットなどは自社内で迅速に対応できる体制を整えると、リードタイム短縮によるコスト削減が可能です。

重要なのは、加工内容ごとに「内製すべき工程」と「外注した方が有利な工程」を見極めることです。 長期的な信頼関係を築けるパートナー企業との協業が、安定した品質とコストの両立を支えます。

5. 継続的な改善と見える化を行う

最後に欠かせないのが、現場の見える化と改善活動です。

加工時間、段取り時間、歩留まり、在庫などのデータを可視化し、どこに無駄があるかを明確にすることで、改善の方向性が見えてきます。

特に「加工条件の標準化」「工具管理」「不良発生の原因分析」など、日常的な改善を積み重ねることが大切です。

1回の大きなコストダウンよりも、継続的な小さな改善が長期的な利益に結びつきます。

まとめ

金属加工のコストダウンは、単なる「値下げ交渉」ではなく、設計・材料・加工・管理のすべてを見直す総合戦略です。

設計段階から現場まで一貫して情報共有し、常に最適化を意識することが、品質を保ちながらコストを抑える最も確実な方法です。

コストダウンの成功は、一つの工夫ではなく「現場全体の意識改革」から始まります。

今日からできる改善を積み重ね、より効率的で競争力のある製造体制を築いていきましょう。

- 製品紹介

-

加工方法

-

放電加工「放電加工」とは、金属など電気を通す素材(導体)に対して、機械的な刃物で削るのではなく、 電気放電による熱エネルギーを使って材料を除去していく加工技術です。 一般に「EDM(Electrical Di..

-

ローレット加工ローレット加工とは?―滑り止めやデザイン性を高める表面加工 ローレット加工とは、金属部品の表面に細かい凹凸のパターン(滑り止め模様)を刻む加工方法です。旋盤などで「ローレット工具(ローレットホイール)..

-

板金加工板金加工とは?―金属板からの形状作成・加工技術 板金加工は、金属の薄板(鋼板、ステンレス、アルミ板など)を用い、切断・折り曲げ・パンチング・溶接・仕上げなどの工程で、機械部品・筐体・カバー・パネルなど..

-

- サクッと学べる金属加工の話

- 加工に関するお問い合わせ