精密加工品

金属加工とは?主な種類一覧と会社選びのポイントを初心者向けに解説

金属加工って何だろう、とお考えの方へ、その基礎知識を解説します。

金属加工は、金属材料を様々な方法で変形・切削・接合し、目的の形状や機能を持つ製品を生み出す、ものづくりの基本となる重要な技術です。

この記事では、金属加工の代表的な種類を一覧で分かりやすく紹介し、これから外注を検討する方向けに、自社に合った加工会社を選ぶためのポイントを解説する、入門的な内容となっています。

そもそも金属加工とは?身近な製品に使われるモノづくりの基本技術

金属加工とは、金属材料に対して力を加えたり、熱を加えたり、削ったりすることで、設計図通りの形状や寸法、機能を持った部品や製品を作り出す技術の総称です。

その歴史は古く、日本のものづくり文化を根幹から支えてきました。

金属加工のメリットは、樹脂など他の材料に比べて強度や耐久性、耐熱性に優れた製品を高い精度で生み出せる点にあります。

自動車、スマートフォン、建築物など、私たちの身の回りにあるあらゆる製品にこの技術が使われています。

英語では「Metalworking」などと表現され、エンジニアが論文やレポートで扱う専門分野ですが、最近ではyoutubeやニュースで最新技術が紹介されることも少なくありません。

金属加工の主な種類を目的別に紹介

金属加工には非常に多くの方法が存在し、作りたい製品の形状、材質、数量、求められる精度などに応じて最適な技術が選択されます。

これらの多様な加工方法は、その目的によって大きく3つに分類できます。

1つ目は、金属の塊や板から大まかな形を作る「形状を大きく変える加工」。

2つ目は、より精密な寸法に仕上げるために不要な部分を取り除く「不要な部分を削り取る加工」。

そして3つ目が、強度を高めたり、部品同士を組み合わせたりする「性質を変えたり部品を付け加えたりする加工」です。

金属の形状を大きく変える加工方法

金属材料の全体を大きく変形させ、製品のおおまかな形を作り出す加工方法群です。

この段階では、材料を溶かして型に流し込む、強い力で叩いたり曲げたりする、金属の粉を焼き固めるといった手法が用いられます。

それぞれの加工方法には固有の手順があり、製作する製品の複雑さや大きさによって難易度も変わります。比較的簡単な形状から、他の方法では難しい複雑な形状まで作り出せるのが特徴です。

ただし、この工程だけでは寸法精度を出すのが難しい場合もあり、目的によっては後工程で削るなどの追加工が必要になることもあります。

主に、鋳造、塑性加工、粉末冶金といった方法がこの分類に該当します。

・溶かして固める「鋳造」

鋳造は、炉の中で金属を融点よりも高い温度で熱して液体状の「湯(よう)」にし、それを製品の形をした空洞を持つ型(金型など)に流し込んで冷やし固める加工方法です。

複雑な三次元形状や、内部が空洞になっている製品でも一体で製造できる点が大きな特徴。

自動車のエンジン部品やマンホールの蓋、美術品である仏像やオブジェの球といったものまで、大小さまざまな製品が鋳造によって作られています。

一度、金型を製作すれば同じ形状の製品を効率良く大量生産できる反面、金型の設計・製作にコストと時間がかかるため、一点ものの製作にはあまり向きません。

・圧力をかけて変形させる「塑性加工」

塑性加工は、金属に大きな圧力を加えて変形させ、目的の形状を作り出す方法です。

金属が持つ、一定以上の力を加えると元に戻らなくなる性質(塑性)を利用します。

材料を削らないため無駄が少なく、加工によって金属組織が密になり強度が向上する利点があります。古くからあるハンマーで叩いて成形する鍛造もこの一種です。

工業的には、金型で材料を挟んで成形するプレス加工が代表的で、板材をL字やU字に折る曲げ加工や、容器状にする絞り加工などがあります。

他にも、回転させた薄板に「へら」を押し当てて成形するへら絞りも塑性加工に含まれます。

・金属粉末を焼き固める「粉末冶金」

粉末冶金は、細かな金属粉末を金型に入れ、高い圧力で押し固めた後、その金属の融点より低い温度で加熱して焼き固めることで製品を製造する技術です。

この方法を用いると、融点が高く溶かすのが難しい金属や、複数の異なる金属粉末を混ぜ合わせた合金部品も製作できます。

切削などの後工程を減らせるほど寸法精度が高い部品を、効率的に量産できるのが強みです。

最新の技術としては、3Dデータをもとに金属粉末をレーザーで一層ずつ溶かし固めていく金属3Dプリンタ(金属3D)があり、従来は不可能だった複雑な内部構造を持つ部品の製造を実現しています。

不要な部分を削り取る加工方法

金属の塊や板といった材料から、不要な箇所を取り除いて目的の形状を得る加工方法を指します。

一般的に「削り出し」とも呼ばれ、刃物や砥石を使って物理的に削る方法が主流です。

鋳造や塑性加工で作られた製品の精度をさらに高めるための仕上げ工程として用いられることが多いほか、材料の塊から直接最終形状を削り出すこともあります。

この方法の利点は、高い寸法精度を実現できることです。

刃物を用いる以外にも、電気エネルギーを利用する放電加工、高圧の水を噴射して材料を切断するウォータージェット加工、化学薬品で金属を溶かすエッチングなど、多様な除去加工の技術が存在します。

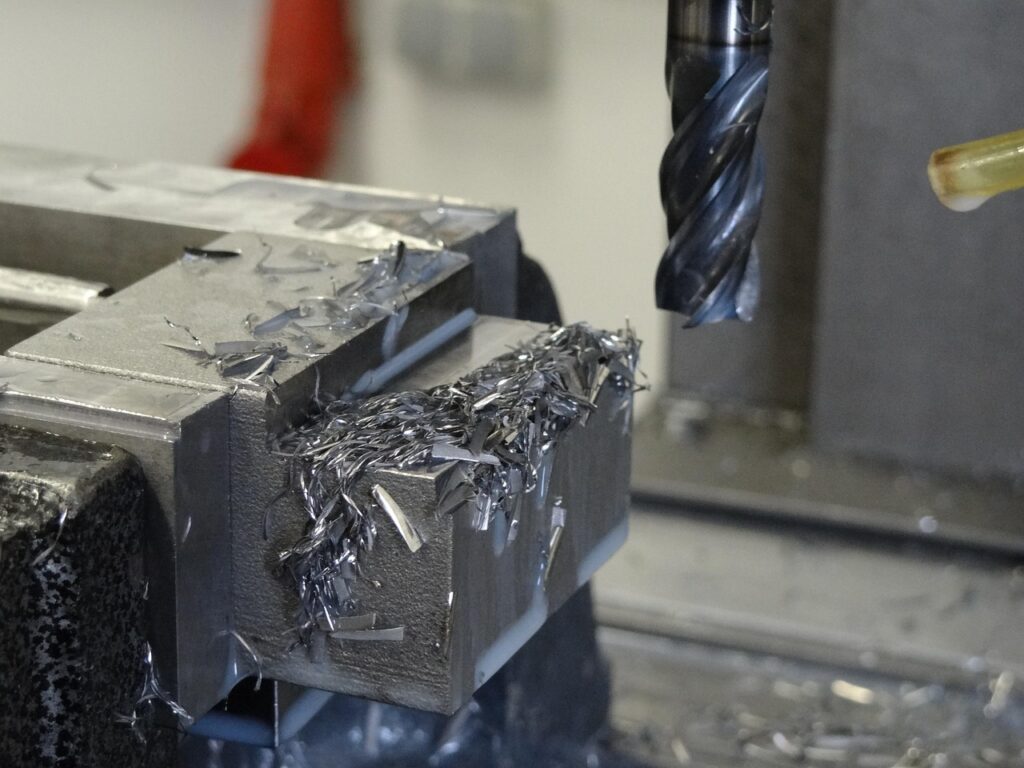

・刃物で削って形作る「切削加工」

切削加工は、工作物(ワーク)に対して刃物(ツール)を当てることで、不要な部分を切り屑として排出しながら形状を作り出す、最も代表的な機械加工です。

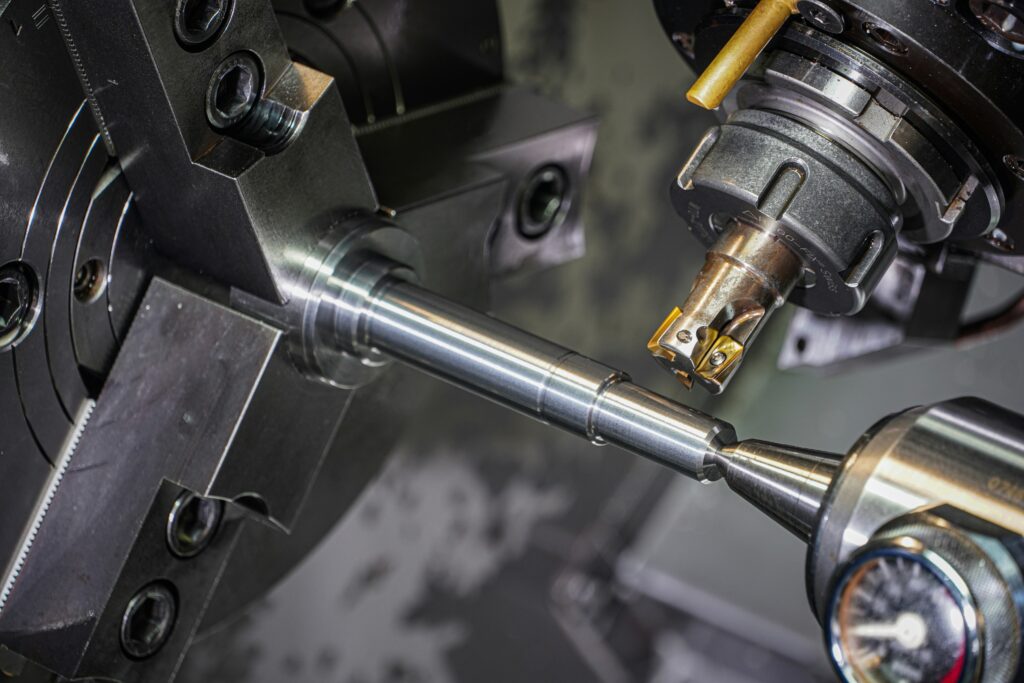

ワークを回転させて削る旋盤は、筒やリングのような丸い部品や、ねじ切り、溝の加工に使われます。

一方、ツールを回転させて削るフライス盤は、平面や角物部品の加工、穴あけなどを得意とします。

これらの機械をNC(数値制御)で自動化したマシニングセンタでは、エンドミルやリーマといった多様な刃物を自動で交換しながら、平面出しからタップによるねじ切り、面取り、リブの形成、ローレット加工まで複雑な形状を連続して製作します。

加工中は摩擦を抑えるため切削油が必要です。

・砥石で精密に磨き上げる「研削加工」

研削加工は、非常に硬い砥粒を固めた砥石を高速回転させ、工作物の表面をミクロン単位でわずかに削り取る加工法です。

切削加工の後工程として、さらに高い寸法精度や滑らかな仕上げ面(小さい表面粗さ)が求められる場合に行われます。この加工により、平面度や面粗さといった精密な要求に応えることができ、焼入れ後の硬い金属も加工可能です。

身近な例ではやすりでの仕上げ作業も研削の一種です。

さらに精密な仕上げが必要な場合は、砥粒と加工液を使い、工作物と定盤をすり合わせるラップ加工(ラッピング)を行います。

これにより、加工による反りを最小に抑え、鏡のような面を作り出すことも可能です。研磨と似ていますが、研削は寸法精度を出すことが主目的です。

金属の性質を変えたり部品を付け加えたりする加工方法

これまでに紹介した形状を作り出す加工とは異なり、金属材料そのものの性質を変化させたり、複数の部品を一体化させたりする加工方法群です。

製品が完成に至るまでの生産ラインにおいて、最終的な性能や耐久性を付与するために不可欠な工程となります。

具体的には、複数の金属部品をつなぎ合わせる「接合」、金属材料をより硬く、あるいは粘り強くする「熱処理」、そして錆の発生を防ぎつつ外観を向上させる「表面処理」などがこの分類に含まれます。

これらの加工を施すことにより、金属製品は設計通りの性能を発揮し、長期間にわたってその価値を維持できるようになるのです。

・パーツ同士をつなぎ合わせる「接合」

接合は、複数の金属部品をつなぎ合わせて一つの製品を組み立てるための技術です。

最も代表的な方法が、金属の接合部を熱で溶かして一体化させる溶接です。

溶接にはさまざまな種類があり、アーク放電の熱を利用するアーク溶接や、ガスの燃焼熱を利用するガス溶接などが古くから用いられています。

近年では、高エネルギーのレーザー光を照射して金属を局部的に溶かすレーザー溶接も広く普及しています。

このレーザー加工は、熱による変形が少なく、精密な部品の接合に適しているのが特徴です。

その他にもボルトやリベットで機械的に固定する方法もありますが、強度を最も高くできるのは、金属同士を一体化させる溶接です。

・熱を加えて強度や硬さを調整する「熱処理」

熱処理は、金属を特定の温度まで加熱し、その後に急速またはゆっくりと冷却することで、金属内部の原子の並び(組織)を変化させ、機械的性質を改善する加工方法です。

この処理によって、金属を硬くして摩耗しにくくしたり(焼入れ)、逆に柔らかくして加工しやすくしたり(焼なまし)、硬さと粘り強さのバランスを取ったり(焼戻し)することが可能になります。

例えば、工具や刃物には高い硬度を、自動車の部品には衝撃に耐える強靭さを与えるために、それぞれ最適な熱処理が施されます。

鋼材を熱間圧延した際に表面に形成される黒色の酸化被膜は「黒皮」と呼ばれ、これも熱が加わった結果生じるものです。

・サビ防止や装飾のために表面を保護する「表面処理」

表面処理は、金属製品の表面に薄い皮膜を形成することで、新たな機能を付け加える加工技術です。

最も一般的な目的は、金属の弱点である錆や腐食を防ぐことであり、塗装やめっきがその代表的な手法です。

その他にも、表面を硬化させて傷や摩耗に強くしたり、電気を通しやすくしたり、逆に絶縁性を持たせたりと、その目的は多岐にわたります。

また、装飾目的も重要で、例えば鉄の表面に黒い酸化皮膜を形成する黒染めは、防錆効果と同時に重厚な外観を与えます。

アルマイト処理のように、表面に様々な色や模様をつけることも可能です。表面処理は、製品の寿命や信頼性、商品価値を高める最終工程として極めて重要です。

自社に合った金属加工会社の選び方【4つのチェックポイント】

金属加工を外部に依頼する際、数多くの会社や工場の中から自社のニーズに最適な企業を選ぶことは、製品の品質やコスト、納期を左右する非常に重要なプロセスです。

単に近くにある鉄工所や有名なメーカーという理由だけで選ぶのではなく、その会社が提供するサービス内容を深く理解し、いくつかの基準で比較検討する必要があります。

これから紹介する4つのチェックポイント、すなわち「加工方法」「素材」「ロット数」「実績」を確認することで、依頼後のミスマッチを防ぎ、信頼できるパートナーを見つけられます。

依頼したい加工方法に対応しているか確認する

金属加工会社は、それぞれ保有する設備や得意とする技術が異なります。

そのため、まず初めに確認すべきは、自社が製作したい製品に必要な加工方法に、その会社が対応できるかどうかです。

例えば、複雑な三次元形状を持つオーダーメイドの部品を製作したい場合、マシニングセンタを保有し、3DCADデータからの加工が可能な会社を選ぶ必要があります。

一方で、板材の単純な切断や穴あけといった依頼であれば、より多くの工場で対応できるでしょう。

特注品を依頼する際には、設計図面(CADデータ)を正確に読み取り、形にできる技術力があるかの見極めが肝心です。

ホームセンターで行うようなDIYレベルの加工とは違い、専門的な依頼では技術的な適合性が前提となります。

製作したい製品の素材を扱っているか調べる

加工会社が取り扱っている金属の種類を確認することも、非常に重要です。

鉄やステンレス、アルミといった一般的な金属は多くの工場で扱っていますが、チタンやインコネルといった特殊な合金、いわゆる難削材の加工には、専門的な知識と経験、そしてそれに対応した設備が不可欠です。

依頼したい製品の素材が、その会社の対応可能な加工金属のリストに含まれているかを、必ず事前に確認しましょう。

例えば、アルミは鉄に比べて溶接の難易度が高いため、アルミ加工を専門に掲げる会社も存在します。

木材加工とは全く異なる専門性が求められるため、希望する素材での加工実績が豊富かどうかは、品質を判断する上で重要な手がかりとなります。

1個からの小ロット注文は可能か確認する

発注したい製品の数量も、加工会社を選ぶ上で重要な判断基準です。

特に、製品開発の初期段階で行う試作品の製作や、多品種少量生産を計画している場合、「1個から」といった小ロットの注文に対応しているかどうかの確認が必須となります。

大規模な量産を主軸としている工場では、金型製作や生産ラインの段取りにコストがかかるため、1個だけの注文や少ない数の依頼は断られることも少なくありません。

逆に、試作や小ロット生産を専門に請け負う会社も多く存在します。

家庭用のDIYとは異なり、事業としての依頼であっても、まずは試作から始めるケースがほとんどです。

自社のニーズが量産なのか小ロットなのかを明確にし、それに合った生産体制を持つ会社を選びましょう。

過去の加工実績や得意分野を参考にする

会社の技術力や得意分野を判断するために、ウェブサイトなどで公開されている過去の加工実績や製品サンプルを参考にしましょう。

自社が製作を依頼したい製品と類似した作品を手がけた実績があれば、品質や技術面での信頼性が高いと判断できます。

特に高い精度が求められる部品の場合は、どのような検査機器や測定体制を整えているかを確認することも重要です。

また、経験豊富な職人の存在も品質を左右します。もちろん、費用や納期も重要な選定基準です。

複数の会社から見積もり(見積り)を取得し、コストと品質、納期を総合的に比較検討することが不可欠。

短納期への対応力なども含め、多角的に評価しましょう。

まとめ

金属加工の基本的な種類と、外注先となる会社選びのポイントについて解説しました。

近年はWEB上で3Dデータをアップロードするだけで見積もりから発注まで完結するネットサービスも普及し、発注の利便性は向上しています。

一方で、日本のものづくりは、東京の大田区や大阪の東大阪、新潟県の燕三条地域、岐阜県の関市、京都の久御山町などに集積する多くの中小企業が持つ高い技術力に支えられています。

海外ではタイなども金属加工業が盛んです。

各社それぞれに得意分野があるため、本記事で紹介した選び方のポイントを参考に、自社のニーズに最適なパートナーを見つけてください。

👇 関連記事はこちら👇

- 製品紹介

-

加工方法

-

放電加工「放電加工」とは、金属など電気を通す素材(導体)に対して、機械的な刃物で削るのではなく、 電気放電による熱エネルギーを使って材料を除去していく加工技術です。 一般に「EDM(Electrical Di..

-

ローレット加工ローレット加工とは?―滑り止めやデザイン性を高める表面加工 ローレット加工とは、金属部品の表面に細かい凹凸のパターン(滑り止め模様)を刻む加工方法です。旋盤などで「ローレット工具(ローレットホイール)..

-

板金加工板金加工とは?―金属板からの形状作成・加工技術 板金加工は、金属の薄板(鋼板、ステンレス、アルミ板など)を用い、切断・折り曲げ・パンチング・溶接・仕上げなどの工程で、機械部品・筐体・カバー・パネルなど..

-

- サクッと学べる金属加工の話

- 加工に関するお問い合わせ