精密加工品

マシニング加工とは?フライス加工との違いや種類をわかりやすく解説

マシニング加工とは、プログラムによって工具を自動で交換しながら、材料を削って目的の形状を作り出す加工方法です。

同じ切削加工であるフライス加工と混同されがちですが、自動工具交換機能の有無という決定的な違いがあります。

この記事では、マシニング加工の基礎知識から、フライス加工との違い、加工に使われる機械の種類、そして具体的な加工手順について網羅的に解説します。

マシニング加工とは?プログラムで自動化された切削加工のこと

マシニング加工は、マシニングセンタと呼ばれる工作機械を用いて行われる切削加工の一種です。

この加工方法の基礎となる最大の特徴は、NC(数値制御)装置によって作成されたプログラムに基づき、工具の選択から交換、加工までの一連の動作が全て自動で行われる点にあります。

材料を固定し、高速回転させた工具を当てることで、平面削り、穴あけ、溝加工など様々な形状を作り出します。

人の手を介さずに複雑な加工を高い精度で連続的に行えるため、現代の製造業において欠かせない基幹技術となっています。

マシニング加工とフライス加工の決定的な違い

マシニング加工とフライス加工は、どちらも工具を回転させて材料を削る切削加工ですが、その工程の自動化レベルに明確な違いがあります。

特に、複数の加工を連続して行う際の効率性に大きな差が生まれます。

この違いを理解することで、なぜマシニング加工が今日の製造現場で広く採用されているのかが分かります。

ここでは、両者を分ける決定的なポイントについて解説します。

自動で工具を交換できるかどうかが大きなポイント

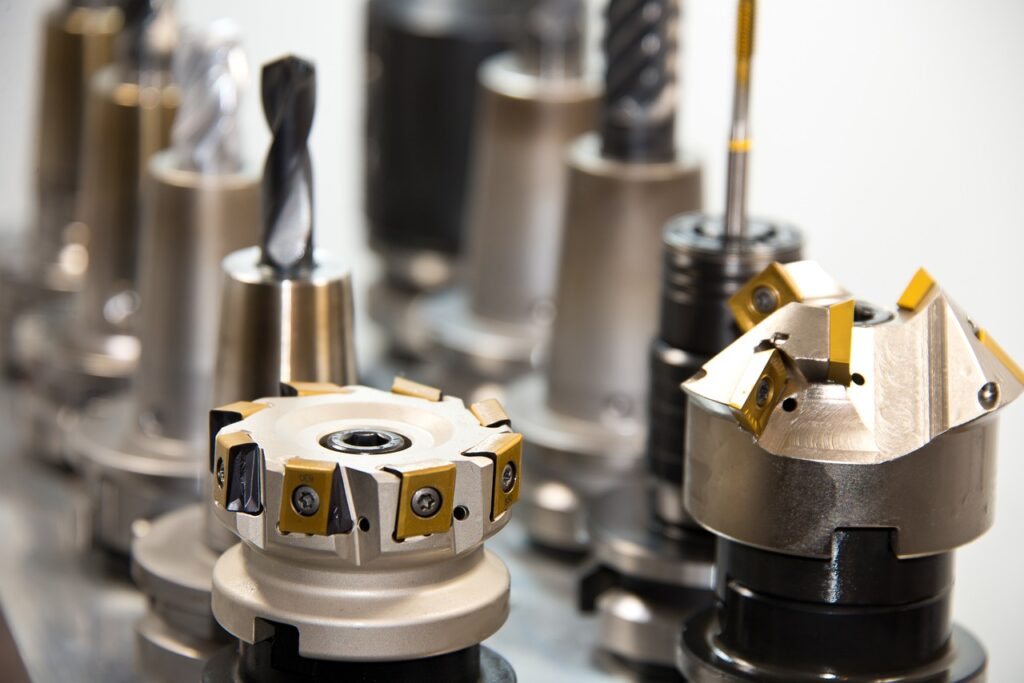

マシニング加工とフライス加工の最も大きな違いは、ATC(オートマチック・ツール・チェンジャー)と呼ばれる自動工具交換機能の有無です。

マシニングセンタには、タレットやマガジンと呼ばれる格納庫に多数の工具(ツール)が収納されており、プログラムの指令に従って自動で工具を交換します。

これにより、穴あけから平面削り、仕上げ加工までを段取り替えなしで連続実行できます。

一方、汎用フライス盤で行うフライス加工では、工程が変わるたびに作業者が手動で工具を交換する必要があり、作業時間や手間がかかります。

連続加工による生産性の高さ

自動工具交換機能を持つマシニング加工は、フライス加工に比べて生産性が格段に高いというメリットがあります。

複数の工程を一度の段取りで完結できるため、加工のたびに機械を止めて工具を交換する手間と時間が削減されます。

これにより、機械の非稼働時間が短縮され、全体のリードタイム短縮につながります。

また、プログラム通りに加工が進むため、人的なミスが起こりにくく、品質が安定します。

この連続加工能力は、多品種少量生産から量産品まで、幅広いニーズに柔軟に対応できる大きな強みです。

マシニング加工で使われるマシニングセンタの主な種類

マシニング加工に用いられるマシニングセンタには、加工する製品の形状、大きさ、材質などに応じて様々な種類が存在します。

機械の構造や主軸の向き、制御できる軸の数によって得意な加工が異なり、それぞれの特徴を理解して適切な機械を選定することが重要です。

ここでは、製造現場で広く使用されている代表的なマシニングセンタの種類について、それぞれの特徴と用途を解説します。

上から加工する立形マシニングセンタ

立形マシニングセンタは、主軸が地面に対して垂直に取り付けられている最も一般的なタイプの機械です。

工具が上から下降してきて材料を加工する構造で、加工中の様子を確認しやすいという利点があります。

主にX軸、Y軸、Z軸の3軸で制御され、金型やプレート部品など、上面からの加工が多い製品に適しています。

構造が比較的シンプルで省スペースなため、多くの工場で導入されており、幅広い加工に対応できる汎用性の高さが特徴です。

初心者でも扱いやすく、基本的なマシニング加工の多くはこのタイプで行われます。

横から加工する横形マシニングセンタ

横形マシニングセンタは、主軸が地面に対して水平に取り付けられている機械です。

工具が横方向から材料にアプローチするため、加工によって発生した切り屑(チップ)が重力によって落下しやすく、加工箇所に溜まりにくいという大きなメリットがあります。

これにより、加工精度を安定させることが期待できます。

また、回転テーブルを追加することで、一度の段取りで材料の4面を加工できるため、生産性が非常に高いです。

箱物形状の部品や、多面加工が必要な製品の量産に適しています。

大きな材料の加工が得意な門形マシニングセンタ

門形マシニングセンタは、その名の通り門のような形状のコラムの間を主軸が移動する構造を持つ大型の工作機械です。

テーブルが広く、重量のある大きな材料を安定して設置できるため、自動車の金型や航空機の部品、産業機械のフレームといった大型部品の加工に用いられます。

機械全体の剛性が非常に高いため、大量の切り屑を出す重切削の荒加工から、高精度が求められる仕上げ加工まで一台でこなすことが可能です。

その大きさから設置には広大なスペースを必要としますが、大型部品加工には不可欠な存在です。

複雑な形状を一度に作れる5軸マシニングセンタ

5軸マシニングセンタは、直線的に動くX・Y・Zの3軸に加え、回転と傾斜の2軸を備えた高性能な機械です。

これにより、工具を様々な角度から材料に当てることができ、従来の3軸加工機では難しいとされた自由曲面やアンダーカットを持つ複雑な形状の加工を実現します。

インペラ(羽根車)や人工関節、意匠性の高い金型など、高度な加工が求められる分野で活躍します。

一度材料を固定すれば多方向からの加工が可能になるため、段取り替えの手間が省け、結果として高精度な製品を効率よく作ることができます。

マシニング加工が行われるまでの3つのステップ

マシニング加工はプログラムによって自動で行われますが、加工を始めるまでにはいくつかの重要な準備工程が必要です。

これらの工程には、設計データから加工プログラムを作成する専門的な知識や、材料を正確に機械へ固定する技術が求められます。

ここでは、実際にマシニング加工が実行されるまでの流れを、大きく3つのステップに分けて具体的に解説していきます。

ステップ1:CAD/CAMで加工プログラムを作成する

最初のステップは、コンピュータ上で加工の設計を行うことです。

まず、CAD(Computer-Aided Design)ソフトを使用して、製作したい部品の3次元モデルや図面を作成します。

次に、そのCADデータをCAM(Computer-Aided Manufacturing)ソフトに読み込み、加工手順を決定します。

具体的には、どの工具(エンドミルやリーマなど)を使い、どのくらいの速さで、どの経路を刃が動くかといった加工条件を設定します。

このCAMでの作業を経て、最終的にマシニングセンタが解読できるNCプログラム(Gコード)が自動で生成されます。

ステップ2:加工する材料を機械に固定する

プログラムが完成したら、次に加工する材料をマシニングセンタのテーブル上に正確かつ強固に固定します。

この作業は「段取り」と呼ばれ、加工精度を左右する非常に重要な工程です。

バイスや専用の治具、クランプなどを用いて、加工中に発生する強い力で材料が動いたり、振動したりしないように固定しなければなりません。

砥石で削る研削加工と同様に、この固定が不完全だと、寸法不良や仕上がり面の悪化、さらには工具の破損や事故につながる危険性があるため、細心の注意を払って行われます。

ステップ3:プログラムを実行して自動で加工する

材料の固定と工具のセットが完了したら、作成したNCプログラムをマシニングセンタに転送し、実行します。

加工が始まると、機械はプログラムの指令に従って、工具の自動交換、主軸の回転、テーブルの移動などをすべて自動で行います。

例えば、平面を削った後に工具をドリルに持ち替えて穴あけ加工を行うといった一連の動作が、人の手を介さずに連続して進められます。

オペレーターは、加工が問題なく進行しているかを監視し、必要に応じて切削液の調整などを行いますが、基本的な加工プロセスは機械に任されます。

マシニング加工で対応できる代表的な材料

マシニング加工は適切な工具と加工条件を選定することで非常に多種多様な材料に対応できる汎用性の高い加工方法です。

金属材料はもちろんのこと樹脂やさらには硬脆材と呼ばれる加工が難しい材料まで幅広い素材を精密に削り出すことが可能です。

一般的に切削性に優れたアルミ(アルミニウム合金)や鉄強度や耐食性が求められるステンレス銅真鍮などがよく加工されます。

またエンジニアリングプラスチックを含む各種樹脂材料もマシニング加工の対象です。

さらにダイヤモンド工具などを用いることでセラミックやガラスといった硬くて脆い難削材の加工にも対応できる場合があります。

マシニング加工の主なメリット

マシニング加工の最大のメリットは、コンピュータ制御による高い加工精度と優れた再現性です。

一度正確なプログラムを作成すれば、人的な技量の差に影響されることなく、いつでも同じ品質の製品を繰り返し製作できます。

また、自動工具交換機能により、複数の工程を1台の機械で連続して行えるため、生産効率が非常に高い点も強みです。

この効率性は、多品種少量生産から量産まで柔軟に対応することを可能にします。

さらに、研削加工や放電加工、研磨といった他の精密加工と組み合わせることで、より複雑で高度な要求にも応えられます。

自動化により人的ミスを削減し、安定した品質を確保できる点も大きな利点です。

マシニング加工を依頼する際の注意点

マシニング加工を外部の会社へ依頼する場合、いくつかの点に注意が必要です。

まず、依頼したい製品の図面や3Dデータを準備し、材質、数量、希望納期、必要な精度を明確に伝えることが、正確な見積もりを得るための第一歩です。

価格は材料の種類や加工の複雑さ、ロット数によって大きく変動するため、複数の会社から見積もりを取り、比較検討することが推奨されます。

また、依頼先の会社が保有する設備や得意とする加工分野が、自社の要求と合っているかを確認することも重要です。

例えば、技術力の高い町工場が集積する大田区のような地域では、特殊な加工に対応できる会社が見つかる可能性もあります。

まとめ

マシニング加工は、NCプログラムに基づいて工具の自動交換と切削を行うことで、高精度な部品を効率的に生産する加工技術です。

フライス加工との本質的な違いは自動工具交換機能(ATC)の有無にあり、この機能によってマシニング加工は優れた生産性を実現しています。

使用されるマシニングセンタには、主軸の向きや構造によって立形、横形、門形、そして複雑形状を得意とする5軸などの種類があり、加工対象に応じて使い分けられます。

CAD/CAMによるプログラム作成、材料の段取り、そして自動加工という一連の工程を経て、金属から樹脂まで多様な材料が精密な製品へと生まれ変わります。

この汎用性と精度の高さから、マシニング加工は現代のものづくりに不可欠な基盤技術として確立されています。

- 製品紹介

-

加工方法

-

放電加工「放電加工」とは、金属など電気を通す素材(導体)に対して、機械的な刃物で削るのではなく、 電気放電による熱エネルギーを使って材料を除去していく加工技術です。 一般に「EDM(Electrical Di..

-

ローレット加工ローレット加工とは?―滑り止めやデザイン性を高める表面加工 ローレット加工とは、金属部品の表面に細かい凹凸のパターン(滑り止め模様)を刻む加工方法です。旋盤などで「ローレット工具(ローレットホイール)..

-

板金加工板金加工とは?―金属板からの形状作成・加工技術 板金加工は、金属の薄板(鋼板、ステンレス、アルミ板など)を用い、切断・折り曲げ・パンチング・溶接・仕上げなどの工程で、機械部品・筐体・カバー・パネルなど..

-

- サクッと学べる金属加工の話

- 加工に関するお問い合わせ