精密加工品

チタン加工はなぜ難しい?理由と切削加工のポイントを解説

チタンは軽量でありながら高強度・高耐食性といった優れた特性を持つ金属ですが、その一方で金属加工の現場では「難加工材」として知られています。

特に刃物で削る切削加工は、チタンの加工の中でも特に難しいとされています。

チタンの加工がなぜ難しいのか、その理由を物理的・化学的性質から解き明かし、高品質な加工を実現するためのポイントを解説します。

チタンの加工が難しいと言われる4つの理由

チタンの加工が難しい理由には、素材が持つ複数の特性が複雑に関係しています。

強度が高いだけでなく、熱伝導率や弾性係数(ヤング率)が低いこと、そして化学的に活性であることなどが挙げられます。

これらの特性は、特に64チタンのようなチタン合金においてより顕著に現れ、工具の摩耗や加工精度の低下といった問題を引き起こします。

理由1:高い強度によって切削抵抗が大きくなる

チタンおよびチタン合金は、高い強度を持つことが特徴です。

特に航空宇宙分野などで使用されるチタン合金は、ステンレス鋼を上回る引張強度を誇ります。

素材の強度が高いということは、加工時に刃物で削り取るために大きな力が必要になることを意味します。

この力が「切削抵抗」であり、チタン加工では非常に大きくなります。

大きな切削抵抗は、工作機械や工具に大きな負荷をかけるため、刃先の欠けや摩耗が激しくなり、工具寿命を著しく短くする原因となります。

そのため、加工の際には機械や工具の剛性を十分に確保し、適切な切削条件を設定することが求められます。

理由2:熱伝導率が低く工具の刃先が摩耗しやすい

チタンは鉄やアルミニウムと比較して熱伝導率が非常に低い金属です。

金属加工では、加工時に発生する摩擦熱が大きな問題となりますが、チタンの場合は発生した熱が素材側へ拡散しにくく、切削を行っている工具の刃先に熱が集中してしまいます。

これにより刃先の温度が局所的に著しく上昇し、高温で硬度が低下する「軟化」という現象が起こります。

硬度が低下した工具の刃は急速に摩耗が進行し、欠けやすくなるなど、もろい状態に陥ります。

この特性が、チタン加工における工具寿命の短さの主要な原因の一つとなっています。

理由3:化学的に活性で工具との焼き付きが起こりやすい

チタンは常温では表面に安定した不動態皮膜を形成するため耐食性に優れますが、高温環境下では非常に化学的に活性化しやすい性質を持っています。

切削加工中は、刃先が高温になるため、チタンが工具の材料と化学反応を起こしやすくなります。

この反応によって、削られたチタンの切り屑が工具の刃先に溶着してしまう「焼き付き(構成刃先)」という現象が発生します。

焼き付きが起こると、切れ味が悪化して加工精度が低下するだけでなく、工具の欠損につながることもあります。

また、チタンの切り屑は燃えやすく、特に粉末状になると発火の危険性があるため、火災対策も必要です。

理由4:ヤング率が低いため加工中にたわみやすい

チタンのヤング率(縦弾性係数)は鉄の約半分と低く、これは変形しやすい性質であることを示します。

加工時に工具で押されると、素材が「たわみ」やすくなります。

特に薄い板や細長い形状の部品を加工する際にはこの影響が顕著で、寸法精度を出すことが困難になります。

工具が通過するとたわんだ部分が元に戻る「スプリングバック」という現象も大きいため、狙った通りの寸法に仕上げるには高度な技術が必要です。

また、このたわみやすさは加工中に「びびり振動」を発生させる原因ともなり、加工面の品位を損なったり、工具の寿命を縮めたりします。

チタンの代表的な加工方法とは

チタンはその優れた特性から様々な分野で利用されていますが、難加工材であるため、その加工には特有の知識と技術が求められます。

チタン製品は、目的に応じて様々な加工法を組み合わせて製造されます。

代表的な機械加工には、素材を切り分ける「切断」、形を整える「曲げ」、部品同士をつなぎ合わせる「溶接」、そして刃物で精密に削り出す「切削」などがあり、それぞれの方法でチタンの特性に合わせた工夫が必要です。

素材を切り分ける切断加工

チタン素材を目的の大きさに切り分ける切断加工では、シャーリングや鋸盤のほか、ウォータージェット加工やワイヤーカット放電加工、レーザー加工といった方法が用いられます。

特にレーザー加工は、非接触で高速な切断が可能ですが、チタンの特性を考慮する必要があります。

チタンは高温で酸素と反応しやすいため、通常のレーザー加工を行うと切断面が酸化してもろくなってしまいます。

これを防ぐために、アルゴンや窒素といった不活性ガスを吹き付けながら加工する、あるいは加工領域を不活性ガスで満たすなどの対策が取られます。

これにより、熱による変質を最小限に抑え、高品質な切断面を得ることができます。

任意の形状に変形させる曲げ加工

チタンの板材などを任意の形状に変形させる曲げ加工には、特有の難しさがあります。

チタンはヤング率が低いため、加工後に元の形状に戻ろうとするスプリングバックが大きく、狙った角度に曲げることが困難です。

そのため、目標の角度よりも深く曲げ込む「オーバーベンド」などの調整が必要になります。

また、チタンは伸びにくく、常温での冷間加工では割れが発生しやすいという問題もあります。

この対策として、素材を200〜300℃程度に加熱して変形しやすくする「温間加工」が有効です。

これにより、スプリングバックを低減し、割れの発生を防ぎながら複雑な形状への曲げ加工が可能となります。

パーツ同士を接合する溶接加工

チタンのパーツ同士を接合する溶接加工では、素材の化学的な性質が大きな課題となります。

チタンは高温になると大気中の酸素や窒素、水素などと容易に反応し、溶接部が硬くもろくなる「脆化」を引き起こします。

この脆化を防ぐことがチタン溶接における最も重要なポイントです。

そのため、溶接部周辺をアルゴンガスなどの不活性ガスで覆い、大気から完全に遮断する「シールド」が不可欠です。

TIG溶接やMIG溶接、プラズマ溶接などの方法が用いられ、高品質な溶接を行うためには専用の加工機と厳格なガスシールド管理が求められます。

電子ビーム溶接のように真空中で行う方法もあります。

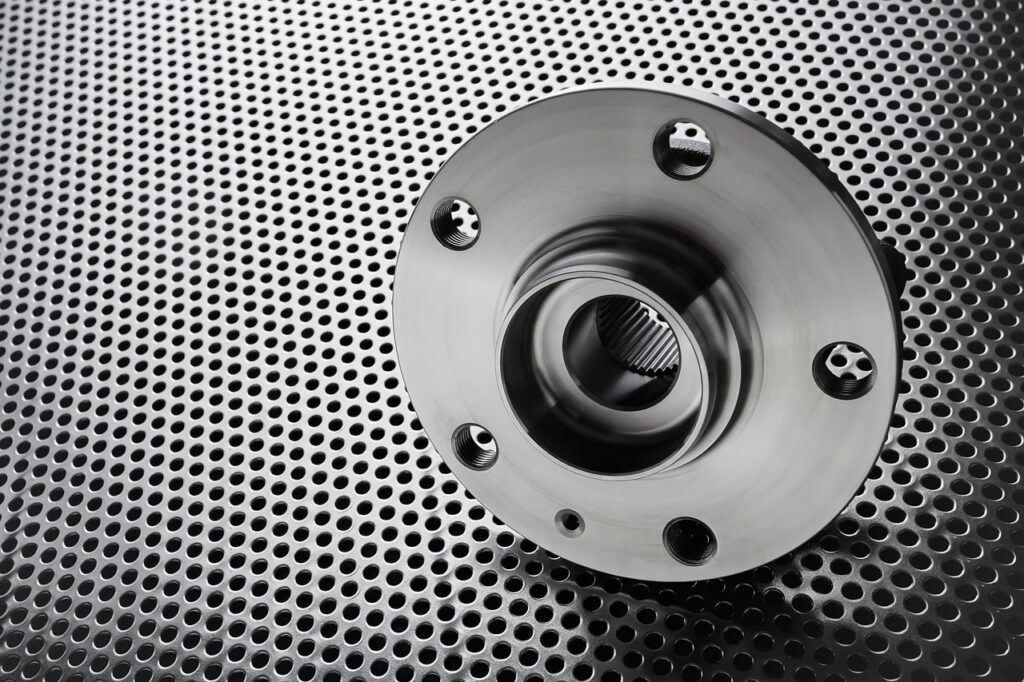

刃物で削って成形する切削加工

刃物を用いて材料を削り、精密な形状に成形する切削加工は、チタン加工の中でも特に難易度が高いとされています。

旋盤による旋削加工や、フライス盤・マシニングセンタを用いたマシニング加工などが含まれます。

チタンの持つ高い強度、低い熱伝導率、化学的な活性の高さ、そして低いヤング率という特性が複合的に影響し、工具の摩耗や焼き付き、加工精度の低下、びびり振動といった問題を引き起こします。

また、砥石で表面を削る研削加工においても、砥石の目詰まりや加工物表面の「研削焼け」が発生しやすく、良好な仕上げ面を得るためには専用の砥石や研削液の選定、加工条件の最適化が欠かせません。

難しいチタンの切削加工を成功させる3つのポイント

これまで述べてきたように、チタンは複数の要因から切削加工が非常に難しい金属です。

しかし、その特性を正確に理解し、適切な対策を講じることで、高精度な加工は可能です。

チタンの切削加工を成功させるためには、加工熱のコントロール、適切な潤滑・冷却、そして加工条件に適した工具の選定という、3つのポイントが極めて重要になります。

加工熱を抑えるために切削速度を遅くする

チタンの難加工の最大の要因である加工熱をコントロールするために、切削速度を低く設定することが基本となります。

熱伝導率が低いチタンは、高速で切削すると発生した熱が工具の刃先に集中し、工具の軟化や摩耗を急激に促進させます。

そのため、鉄鋼材料などと比較して切削速度を大幅に落とす必要があります。

ただし、切削速度とともに刃物の一回転あたりの送り量も下げすぎると、加工硬化した表面を摩擦する時間が長くなり、かえって工具の摩耗を早めることになります。

そのため、切削抵抗と加工熱のバランスを考慮し、切り込み量を確保しつつ、適切な切削速度と送り量を見出すことが重要です。

冷却効果の高い切削油を適切に使用する

加工熱を効率的に除去し、工具の刃先温度を低く保つためには、切削油の役割が非常に重要です。

チタン加工では、被削材と工具の摩擦によって高温が発生しやすいため、冷却性を重視した切削油の選定が求められます。一般的に、水溶性切削油は不水溶性切削油に比べて冷却性が高いとされています。

チタンは高温になると化学的に活性化し、切削油に含まれる特定の成分と反応する可能性があるため、切削油の選定には注意が必要です。特に、一般的な鉄鋼用の切削油に含まれる活性硫黄系や塩素系の極圧添加剤は、チタンと反応して工具摩耗を促進したり、ワーク表面に応力腐食割れの原因となる層を形成したりするリスクがあるため、原則として避けるべきとされています。

このため、チタン加工においては、塩素フリーの切削油が推奨され、リン系や不活性硫黄系などの添加剤が配合された切削油が選定されることもあります。

さらに、切削油をただ流すだけでなく、高圧クーラントシステムや工具内部給油(スルークーラント)といった高圧のクーラント装置を用いて加工点に直接、かつ大量に供給することで、切り屑の排出を促し、刃先を効果的に冷却できます。

これにより、工具の焼き付きや熱による摩耗を抑制し、工具寿命の延長と安定した加工精度の維持が可能となります。

チタンの特性に適した剛性の高い工具を選ぶ

チタンの高い切削抵抗に耐え、安定した加工を行うためには、工具の選定が極めて重要です。

まず、加工機やホルダを含め、システム全体として高い剛性を確保することが前提となります。

工具の材質は、高温下でも硬度を維持できる超硬合金が一般的です。

さらに、刃先には酸化や溶着を防ぐための特殊なコーティングが施されたものが有効です。

また、チタンとの親和性が低い材質の工具を選ぶことで、焼き付きを抑制できます。

工具の形状も重要で、刃先の切れ味を良くするためにすくい角を大きくしたり、刃先をシャープにしたりする工夫が、切削抵抗の低減につながります。

まとめ

チタン加工の難しさは、高強度、低熱伝導率、化学的活性、低ヤング率といった素材特有の性質に起因します。

これらの課題を克服するためには、加工法に応じた専門的な知識と技術、そして適切な設備が不可欠です。

特に切削加工においては、切削速度の調整、冷却効果の高い切削油の使用、剛性が高く材質や形状が最適化された工具の選定が品質を大きく左右します。

梨地などの表面処理を施す場合も含め、チタン製品の加工を依頼する際には、これらの特性を熟知し、豊富な加工実績を持つ専門の業者やメーカーを選定することが、高品質な製品を得るための鍵となります。

👇関連記事はこちら

- 製品紹介

-

加工方法

-

放電加工「放電加工」とは、金属など電気を通す素材(導体)に対して、機械的な刃物で削るのではなく、 電気放電による熱エネルギーを使って材料を除去していく加工技術です。 一般に「EDM(Electrical Di..

-

ローレット加工ローレット加工とは?―滑り止めやデザイン性を高める表面加工 ローレット加工とは、金属部品の表面に細かい凹凸のパターン(滑り止め模様)を刻む加工方法です。旋盤などで「ローレット工具(ローレットホイール)..

-

板金加工板金加工とは?―金属板からの形状作成・加工技術 板金加工は、金属の薄板(鋼板、ステンレス、アルミ板など)を用い、切断・折り曲げ・パンチング・溶接・仕上げなどの工程で、機械部品・筐体・カバー・パネルなど..

-

- サクッと学べる金属加工の話

- 加工に関するお問い合わせ