精密加工品

切削加工のメリット・デメリット

試作から量産立ち上げまで、最適な加工を選ぶために

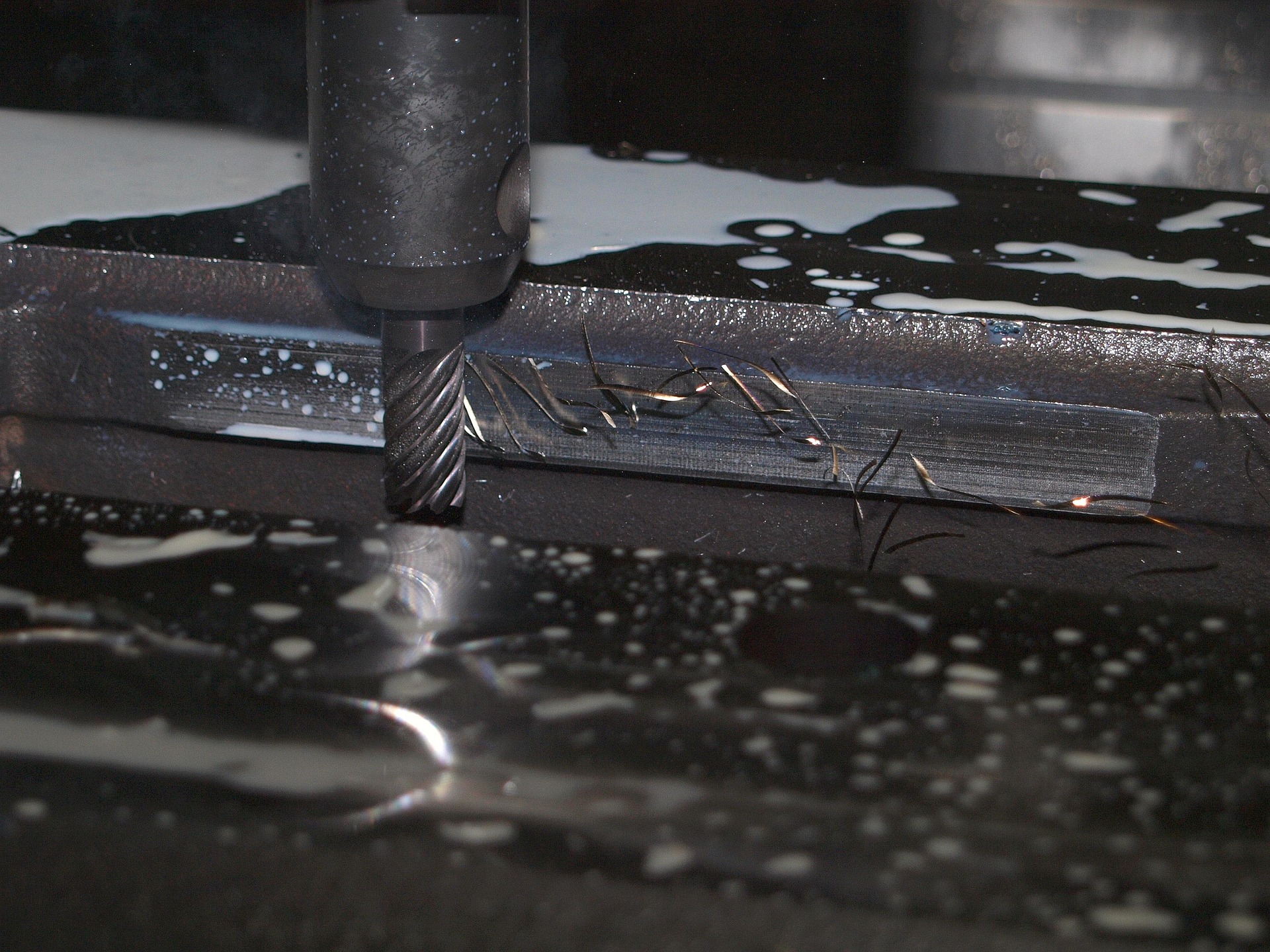

切削加工(マシニング、旋削、フライス、穴あけ等)とは、素材から不要部分を削り出して形にする加工のことです。NC化・自動化の進展により、高精度の部品を短納期で安定供給できるプロセスとして、試作から量産立ち上げの初期段階まで幅広く選ばれています。本記事では、切削加工のメリットとデメリットを整理し、どのような案件に適しているかを解説します。

切削加工のメリット

高精度・高品質な加工が可能

切削加工は、±0.01mm台の寸法管理や、面粗度Ra1〜3µmクラスの仕上げ(条件・材質による)に対応しやすいのが強みです。位置決め精度や同軸度が重要な精密部品、摺動部・嵌合部なども、適切な工具・治具と条件設定で安定した品質を実現できます。機能評価や組付け検証を伴う試作段階に最適です。

形状自由度と設計変更への柔軟性

3軸/4軸/5軸のマシニングセンタや複合旋盤の活用で、直方体・円筒・薄肉・テーパ・局所的なポケット形状まで幅広く対応可能です。図面修正や仕様変更が生じても治具・プログラムの改修で追随しやすいため、試作~設計確定までの反復改良に向いています。

少量・多品種に強い(初期コストが低い)

プレスやダイカストのように高額な金型を必要とせず、1個からの小ロット試作でも成立します。治具は必要に応じて簡易に製作でき、リードタイムも比較的短くできます。開発ステージでの意思決定を支えるスピード重視の調達手段です。

材質の選択肢が広い

アルミ(A2017、A5052、A6061、A7075など)、ステンレス(SUS303/304/316等)、炭素鋼・合金鋼(S45C、SCM435等)、銅・真鍮、チタン合金まで、一つの工法で多様な材質に対応できます。部品ごとに最適材を選定でき、材料単体の評価も容易です。

表面処理・追加工との親和性

切削後にアルマイト、黒染め、ニッケルメッキ、研磨、ショット加工、溶接・圧入・組立など、後工程との接続がしやすいのも魅力。評価目的に応じ、段階的にグレードを上げるアプローチが取りやすいです。

切削加工のデメリット(留意点)

材料ロスが出やすい

削り代が大きいほど材料の歩留まりは低下し、材料費+加工時間の両面でコストに影響します。設計段階での素材取り・削り代最適化が重要になります

量産単価は他工法に劣る場合がある

10,000個以上の量産では、金型を用いるプレス・ダイカスト・MIM・粉末冶金などが有利になるケースが多いです。切削はサイクルタイム短縮に限界があり、高ボリュームでのコスト最適化は他工法の検討が必須です。

薄肉・長尺・微細形状は条件がシビア

薄肉や深リブ、長尺シャフト、微細穴などは、びびり・反り・熱変形・工具逃げにより寸法・面粗度の確保が難しくなります。治具剛性、クランプ位置、工具突出し量、クーラント、切削条件の最適化が不可欠です。

ステンレス等の加工硬化・工具摩耗

オーステナイト系SUSや析出硬化系合金、チタン等は加工硬化、低熱伝導、工具摩耗が発生するリスクがあります。また切込み・送り・刃先材種/コーティング、クーラント供給、段取り回数の最小化など、加工者のノウハウに依存しやすい加工方法です。

切削加工が“最適”になるケース

試作・設計検証:1個〜数十個。精度・組付け・耐久・放熱の実機確認

多品種・変種変量:都度仕様が変わる治具、検査用治具、小ロット受託製作

高精度部品:軸受ハウジング、精密シャフト、摺動部、気密部品、治具ベース

材料評価:アルミやSUS、チタンなど合金の実加工での挙動を知りたいとき

量産前の立ち上げ:金型前の橋渡し、部品間公差の整合、治具の確立

切削加工より他工法が向くケース

超大量生産:コスト最小化が第一の一般形状→プレス/ダイカスト等へ

肉厚均一の薄板量産:複雑形状でもプレス金型での展開が優位

鋳肌で十分な大型部品:鋳造でニアネット→必要部のみ切削仕上げが低コスト

コスト・納期を最適化する設計/発注のコツ

加工基準面の明確化:基準穴・基準面の定義、累積公差を抑える図面構成

公差・粗度の“要否”整理:すべてを高精度にせず、機能に効く箇所へ集中

素材取りと削り代:規格材の取り都合、板厚・丸棒径の標準化でリードタイム短縮

形状簡素化:エンドミルが入らない袋形状、極端な深リブはコスト増代替形状提案を受け入れる柔軟性も成果に直結

後工程の一括手配:表面処理・組立・梱包仕様まで一気通貫で依頼すると、トータル納期と輸送リスクが下がります

アジアプランニングにお任せください!

高精度な金属切削加工品を、国内外ネットワークで柔軟に対応

ステンレス・アルミ・鉄・真鍮・銅など多様な金属材料に対応可能

短納期の試作から量産まで柔軟に対応

精密部品加工・小ロット・試作品など幅広いニーズに対応

ミクロン単位の高精度加工技術で品質と安定性を実現

海外調達やコストダウンをお考えの企業様にも最適なご提案

国内外協力工場との連携で、品質・納期・価格の最適バランスを実現

ぜひアジアプランニングにご相談ください!

- 製品紹介

-

加工方法

-

放電加工「放電加工」とは、金属など電気を通す素材(導体)に対して、機械的な刃物で削るのではなく、 電気放電による熱エネルギーを使って材料を除去していく加工技術です。 一般に「EDM(Electrical Di..

-

ローレット加工ローレット加工とは?―滑り止めやデザイン性を高める表面加工 ローレット加工とは、金属部品の表面に細かい凹凸のパターン(滑り止め模様)を刻む加工方法です。旋盤などで「ローレット工具(ローレットホイール)..

-

板金加工板金加工とは?―金属板からの形状作成・加工技術 板金加工は、金属の薄板(鋼板、ステンレス、アルミ板など)を用い、切断・折り曲げ・パンチング・溶接・仕上げなどの工程で、機械部品・筐体・カバー・パネルなど..

-

- サクッと学べる金属加工の話

- 加工に関するお問い合わせ