精密加工品

ステンレス加工が難しい理由とは?種類別の特徴と工具選びのコツ

ステンレスの加工は、その優れた特性ゆえに他の金属材料よりも難しいとされています。

加工が難しい理由は、素材が持つ硬さや熱伝導率の低さ、粘り強さといった特徴に起因します。

この記事では、ステンレス加工が難しいとされる具体的な理由を解説するとともに、代表的なステンレスの種類別の特徴や、適切な工具の選び方、加工方法のポイントを紹介します。

これらの知識は、高品質なステンレス製品を生み出す上で不可欠です。

そもそもステンレスとは?錆びにくく多様な用途で活躍する金属

ステンレスとは、鉄を主成分とし、クロムやニッケルなどを添加することで耐食性を高めた合金鋼の総称です。

英語の「stainlesssteel」が語源であり、「stain(錆び)less(ない)steel(鋼)」という意味を持ちます。

主成分である鉄は錆びやすい金属ですが、クロムを添加することで表面に不動態皮膜という薄い保護膜が形成され、錆の発生を防ぎます。

アルミのように軽量ではありませんが、強度と耐久性に優れ、厨房機器から医療機器、建築材料まで多様な用途で活躍しています。

代表的なステンレス鋼の種類とそれぞれの特性

ステンレス鋼は、金属組織の違いによって主に「オーステナイト系」「フェライト系」「マルテンサイト系」に分類されます。

代表的なオーステナイト系のSUS304は耐食性と加工性のバランスに優れますが、加工硬化を起こしやすい特徴があります。

同じオーステナイト系でも、快削成分を添加したSUS303は切削加工の難易度が低く、加工しやすい材料として知られています。

フェライト系の代表であるSUS430は、ニッケルを含まないため安価で磁性を持ちますが、オーステナイト系に比べて耐食性や溶接性は劣ります。

マルテンサイト系は焼入れによって高強度を得られる一方、加工はより難しくなります。

このように、種類によって特性が大きく異なるため、用途に応じた選定が重要です。

ステンレスの加工が難しいとされる3つの主な理由

ステンレスが加工しにくい金属とされる背景には、物理的・化学的な特性が深く関係しています。

特に「加工硬化」「熱伝導率の低さ」「工具への溶着」という3つの要素が、加工を難しくする主な理由として挙げられます。

これらの現象は、工具の摩耗を早めたり、加工精度を低下させたりする原因となります。

ステンレスを扱う際には、これらの注意点を十分に理解し、適切な対策を講じながら作業を進める必要があります。

理由1:加工硬化によって素材がさらに硬くなる

ステンレス、特にSUS304に代表されるオーステナイト系は、切削や曲げといった金属加工による力を受けると、その部分の金属組織が変化して硬くなる「加工硬化」という現象が顕著に現れます。

一度硬化した部分は、さらに加工を進めることが困難になり、工具の刃先が摩耗する大きな原因となります。

この特性のため、加工中に工具を停止させたり、同じ場所を何度も加工したりすると、素材が急激に硬化してしまい、その後の作業に支障をきたすことがあります。

そのため、ステンレスの加工では、一回の切り込みで加工を終えるような段取りが求められます。

理由2:熱伝導率が低く工具の刃先が高温になりやすい

ステンレスは鉄やアルミなどの他の金属材料と比較して熱伝導率が低いという性質を持っています。

これは加工時に発生する摩擦熱がワークピース側へ拡散しにくく工具の刃先やその周辺に集中し続けることを意味します。

蓄積された熱によって刃先は数百度以上の高温に達し工具の硬度が低下して摩耗が急激に進行したり最悪の場合は破損に至ったりします。

また加工点に熱が集中することはワークピースに熱ひずみを生じさせ寸法精度を悪化させる一因にもなります。

理由3:工具に溶着しやすく仕上がり精度が落ちる

ステンレスは靭性、つまり粘り強さが高い材料です。

そのため、切削加工を行うと切りくずが綺麗に分離せず、工具の刃先に高温高圧で圧着される「溶着」という現象が発生しやすくなります。

刃先に溶着した切りくずは「構成刃先」と呼ばれ、これが成長と脱落を繰り返すことで、加工面のむしれや仕上がり面の粗さを引き起こします。

構成刃先の発生は、狙い通りの寸法が出ない原因となり、加工精度を著しく低下させます。

この問題を抑制するためには、工具の材質選定やコーティング、切削油の使用が重要になります。

知っておきたいステンレスの代表的な加工方法

ステンレス製品は、一つの加工方法だけで完成するわけではなく、複数の工程を経て目的の形状や機能が付与されます。

代表的なステンレスの加工方法には、材料を削って形を作る「切削加工」、任意の形状に切り分ける「切断加工」、板材を折り曲げる「曲げ加工」、部材同士を接合する「溶接」、そして美観や機能性を高める「表面処理」などがあります。

それぞれの加工方法には特有の技術とノウハウが求められ、製品の用途や設計に応じて最適な手法が選択されます。

材料を削って形作る「切削加工」

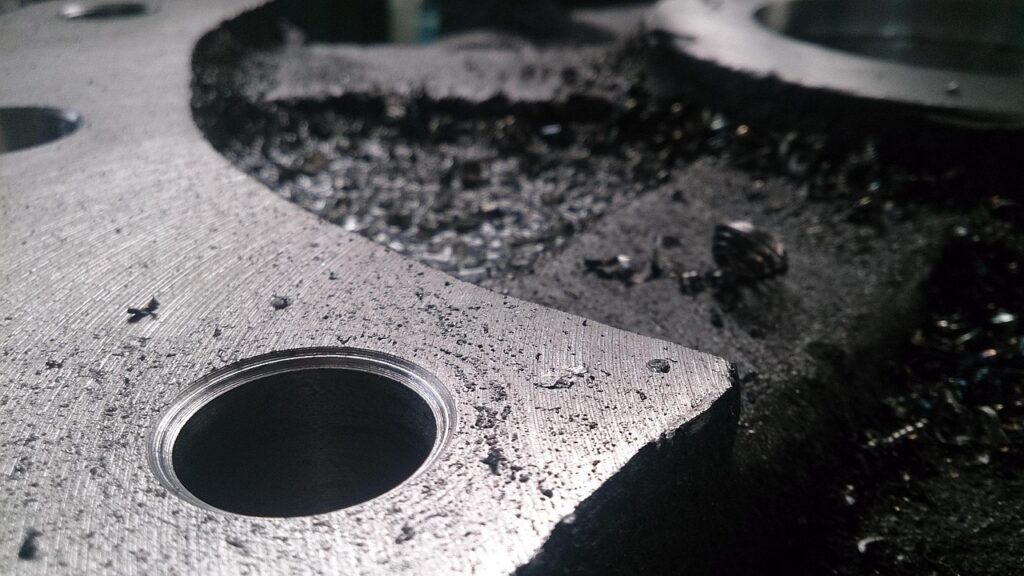

切削加工とは、ドリルやエンドミル、バイトなどの切削工具を用いて、材料の不要な部分を削り取ることで目的の形状を作り出す加工方法です。

代表的な手法には、加工物自体を回転させて工具で削る「旋盤加工」や、回転する工具を加工物に当てて平面や溝を形成する「フライス加工」があります。

ステンレスの切削加工においては、加工硬化や高い熱、切りくずの溶着といった特有の課題に対応しなければなりません。

そのため、工具の材質や形状の選定、切削速度や送り量といった加工条件の精密な設定、そして適切な切削油の使用が、高精度な加工を実現する上で不可欠です。

任意の形状に切り分ける「切断加工」

切断加工は、ステンレスの板材や棒材、パイプなどを設計図通りの寸法や形状に切り分ける工程です。

この加工には様々な手法があり、用途や材料の厚み、求められる精度によって使い分けられます。

高出力のレーザー光を照射して材料を溶融・切断する「レーザー加工」は、複雑な形状でも高精度に加工できるのが特徴です。

また、帯状ののこ刃を回転させて切断する「バンドソー」や、高速で回転する砥石で切断する方法もあります。

板金加工では、シャーリングと呼ばれる機械で、ハサミのように材料をせん断する方法も広く用いられます。

切断面の品質や加工効率を考慮して、最適な方法が選ばれます。

板材を目的の角度に折り曲げる「曲げ加工」

曲げ加工は、主にステンレスの板材を金型で挟み込み、プレスブレーキなどの機械で圧力をかけて目的の角度や形状に成形する加工方法です。

ステンレスは一般的な鉄鋼材料に比べて強度が高く、加工後に元の形状に戻ろうとする「スプリングバック」という現象が大きい特性を持っています。

そのため、目標とする角度を正確に出すには、スプリングバックの量を予測し、それを織り込んだ角度で曲げるなどの高度な技術と経験が求められます。

また、曲げ加工は素材に大きな力を加えるため、加工硬化を誘発しやすいという点にも注意が必要です。

複数の部材を熱で接合する「溶接」

溶接は、2つ以上のステンレス部材の接合部に熱を加えて溶融させ、それらを一体化させる加工方法です。

ステンレスの溶接には、TIG溶接、半自動溶接、レーザー溶接など、様々な種類があります。

ステンレスは熱伝導率が低いため、溶接箇所以外に熱が伝わりにくく、局所的な加熱によってひずみが発生しやすいという難しさがあります。

また、溶接時に高温になった部分が空気中の酸素と反応して酸化すると、ステンレス本来の耐食性が損なわれる恐れもあります。

これを防ぐため、アルゴンガスなどの不活性ガスで溶接部をシールドし、酸素を遮断しながら作業を行う必要があります。

美観や機能性を向上させる「表面処理」

表面処理は、ステンレス製品の最終工程として行われ、外観の美しさを高めたり、耐食性や耐摩耗性といった付加価値を与えたりする目的で実施されます。

代表的な手法の一つが「研磨加工」で、バフや研磨剤を用いて表面を磨き上げ、鏡のような光沢(鏡面仕上げ)や、意図的に髪の毛のような細かい筋を入れるヘアライン仕上げなど、様々な質感を生み出します。

その他にも、薬品に浸して表面をわずかに溶かすことで光沢を出す電解研磨や、塗装によって色を付けるカラーコーティングなど、用途やデザインに応じて多種多様な表面処理技術が用いられます。

難しいステンレス加工を成功させるためのポイント

ステンレス加工に伴う特有の課題を克服し、高品質な製品を安定して生産するためには、いくつかの重要なポイントを押さえる必要があります。

それは単一の対策ではなく、工具の選択から加工条件の設定、周辺機器の活用まで、総合的な加工技術が求められます。

ステンレスの特性を深く理解し、それに応じた最適なアプローチを選択することが、加工の成功に直結します。

ここでは、そのための具体的なポイントを解説します。

ステンレスの特性に適した工具材質を選ぶ

ステンレス加工では、工具の刃先が高温に晒され、強い力がかかるため、工具材質の選定が極めて重要です。

高温下でも硬度を維持できる「高温硬度」と、欠けにくい「靭性」を両立した材質が求められます。

一般的に、超硬合金製の工具が広く使用されますが、さらに耐熱性や耐摩耗性を高めるために、窒化チタンアルミ(TiAlN)などの硬質膜を表面にコーティングした切削チップが有効です。

これにより、工具の寿命が向上し、安定した加工が可能になります。

被削材であるステンレスの種類や加工内容に応じて、最適な工具材質やコーティングを選択することが、加工効率と品質を左右します。

切りくずの排出性を高める工夫をする

粘り強いステンレスの加工では、切りくずが長く連なって工具や加工物に絡みつきやすいという問題があります。

この切りくずの処理が不十分だと、加工面の品質低下や工具の破損につながるため、排出性を高める工夫が不可欠です。

対策として、切りくずを細かくカールさせたり、分断したりする形状の「チップブレーカ」が設けられた切削チップを使用することが効果的です。

また、切削速度や送り量、切り込み量といった加工条件を調整することで、切りくずの形状をコントロールすることも可能です。

これらの要素を総合的に調整し、切りくずがスムーズに排出される状態を作り出す必要があります。

加工速度や送り量を適切に設定する

ステンレス加工における加工条件の設定は、非常に繊細なバランスが求められます。

例えば、加工硬化を抑制するためには、工具の刃先が硬化層の上を滑らないように、一刃あたりの送り量を大きく取ることが有効です。

一方で、加工速度を上げすぎると工具の摩耗が激しくなり、逆に下げすぎると構成刃先が発生しやすくなるというジレンマがあります。

これらの現象を考慮し、使用する機械の剛性、工具の性能、ステンレスの材質など、あらゆる要素を踏まえた上で、加工速度と送り量の最適な組み合わせを見つけ出すことが重要です。

安定した加工を実現するためには、丁寧な条件出しが欠かせません。

潤滑と冷却を目的としたクーラントを使用する

クーラント、すなわち切削油は、ステンレス加工において極めて重要な役割を担います。

主な目的は、熱伝導率の低いステンレスの加工で発生する熱を効率的に除去する「冷却作用」と、工具と切りくずの溶着を防ぐ「潤滑作用」です。

水に溶かして使用する水溶性切削油は冷却効果が高く、原液のまま使用する不水溶性の油は潤滑性に優れるという特徴があります。

加工の種類に応じて適切な切削油を選定し、十分な量を加工点に供給することが求められます。

特に、高圧でクーラントを噴射するシステムは、冷却効果を高めると同時に、切りくずを強制的に排出する効果も期待できます。

加工のしやすさが変わる!用途別のステンレス鋼の選び方

ステンレス鋼と一括りにいっても、その種類は多岐にわたり、それぞれ特性や加工性が異なります。

製品に求められる耐食性や強度、デザイン性はもちろんのこと、製造工程における加工のしやすさも材料選定の重要な指標となります。

個人でのDIYから、企業における製品開発まで、目的やコスト、加工方法を総合的に考慮して最適な材料を選ぶことが、品質と生産性の向上につながります。

ここでは、代表的なステンレス鋼を用途別に紹介します。

切削性に優れ加工しやすい「SUS303」

SUS303は、代表的なオーステナイト系ステンレスであるSUS304の成分に、リン(P)や硫黄(S)といった快削元素を添加し、被削性を大幅に向上させたステンレス鋼です。

この成分調整により、切削加工時に切りくずが細かく分断されやすくなり、工具への絡みつきや構成刃先の発生が抑制されます。

そのため、自動盤を用いたボルトやナット、シャフトなどの小径部品の大量生産に適しています。

オーダーメイドの部品製作においても、複雑な切削加工が求められる場合に選定されることが多いです。

ただし、快削成分の影響で耐食性や溶接性はSUS304に劣るため、使用環境を考慮した選定が求められます。

耐食性と溶接性のバランスが良い「SUS304」

SUS304は、クロムとニッケルを主成分とするオーステナイト系ステンレス鋼の中で、最も代表的で汎用性の高い種類です。

優れた耐食性を基本に、溶接性、成形性など、様々な加工特性のバランスが取れており、世界中で広く使用されています。

家庭用の厨房機器から産業機械、建築材料に至るまで、その用途は多岐にわたります。

市場での流通量が非常に多いため、板材や棒材、パイプなど様々な形状の材料を容易に入手でき、価格も比較的安定している点が大きなメリットです。

幅広い用途に対応できる汎用性の高さと、費用対効果の良さから、材料選定で迷った際の第一候補となる鋼種です。

SUS304より高い耐食性が求められる場面で使う「SUS316」

SUS316は、SUS304の成分にモリブデンを添加することで、耐食性をさらに強化したオーステナイト系ステンレス鋼です。

特に、SUS304では腐食しやすい海水や、各種の化学薬品といった塩化物イオンを含む環境に対して、優れた耐性を発揮します。

この特性から、沿岸地域の設備や船舶部品、化学プラント、医療用器具など、より過酷な腐食環境下での使用が想定される場合に選定されます。

加工性についてはSUS304とほぼ同等ですが、モリブデンを含有するため材料コストは高くなります。

しかし、その高い信頼性から、高い耐久性が要求される重要な部品に不可欠な材料となっています。

磁性を持ちコストを抑えたい場合に選ばれる「SUS430」

SUS430はクロムを主成分とするフェライト系ステンレス鋼の代表的な種類です。

オーステナイト系のSUS304とは異なり高価なニッケルを含まないため比較的安価に入手できるのが最大のメリットです。

磁石につくという磁性を持つ点も大きな特徴です。

耐食性はSUS304には及びませんが一般的な屋内環境や水回りなどでは十分な性能を持っています。

熱処理をしても硬化せず曲げ加工やプレス加工などの冷間加工性が良好なため厨房機器の筐体や家電製品の部品自動車の排気系部品建築内装材などに広く利用されています。

まとめ

ステンレス加工の難しさは、加工硬化、低い熱伝導率、そして工具への溶着という素材固有の特性に起因します。

これらの課題に対応するためには、SUS303やSUS304といったステンレスの種類ごとの特徴を深く理解し、それに適した加工方法、工具材質、そして加工条件を慎重に選定することが不可欠です。

もし自社での加工に限界を感じたり、より高い加工精度や品質が求められたりする場合には、ステンレス加工を専門とする加工業者へ相談することも有効な選択肢です。

複数の専門業者から見積もりを取り、技術力や実績を比較検討することで、プロジェクトの要件を満たす最適なパートナーを見つけることが可能になります。

👇 関連記事はこちら👇

- 製品紹介

-

加工方法

-

放電加工「放電加工」とは、金属など電気を通す素材(導体)に対して、機械的な刃物で削るのではなく、 電気放電による熱エネルギーを使って材料を除去していく加工技術です。 一般に「EDM(Electrical Di..

-

ローレット加工ローレット加工とは?―滑り止めやデザイン性を高める表面加工 ローレット加工とは、金属部品の表面に細かい凹凸のパターン(滑り止め模様)を刻む加工方法です。旋盤などで「ローレット工具(ローレットホイール)..

-

板金加工板金加工とは?―金属板からの形状作成・加工技術 板金加工は、金属の薄板(鋼板、ステンレス、アルミ板など)を用い、切断・折り曲げ・パンチング・溶接・仕上げなどの工程で、機械部品・筐体・カバー・パネルなど..

-

- サクッと学べる金属加工の話

- 加工に関するお問い合わせ