精密加工品

旋盤加工とは?種類・特徴から使用機械、方法・手順まで解説

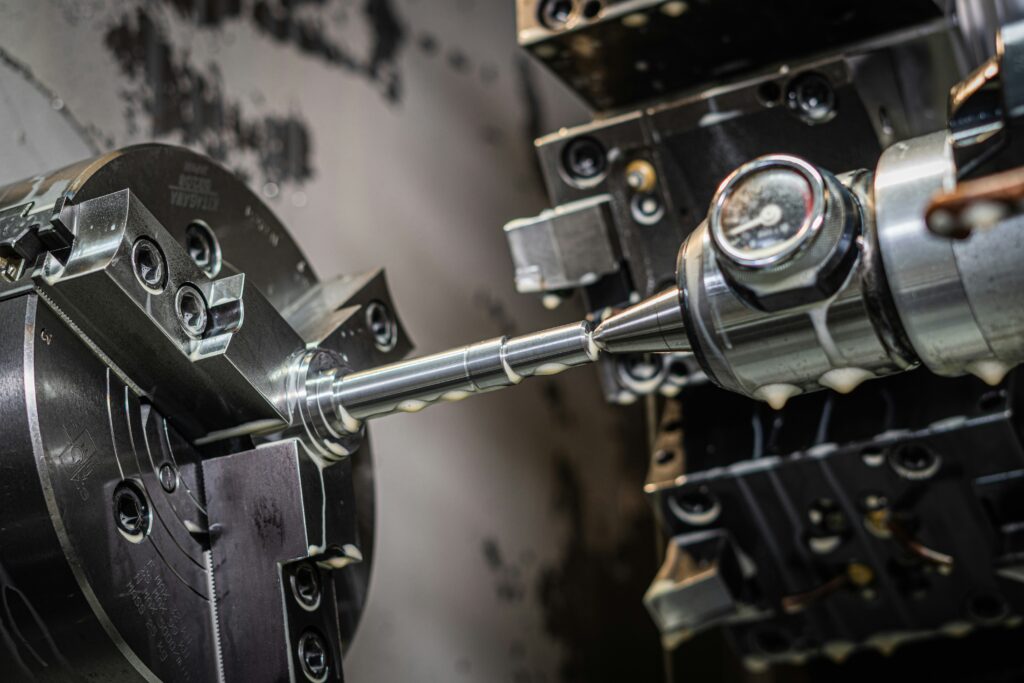

旋盤加工とは、加工したい材料を回転させ、そこに刃物を当てて削ることで目的の形状を作り出す切削加工技術の一つです。

この記事では、旋盤加工について、その基礎から具体的な加工方法、仕組み、手順に至るまでを初心者にも分かりやすく解説します。

旋盤加工でできることやその目的、意味を正しく理解し、ものづくりの知識を深めるための内容となっています。

旋盤加工とは?回転させた素材を削る加工技術

旋盤加工とは、工作機械の一種である旋盤を用いて行われる機械加工の基本技術です。

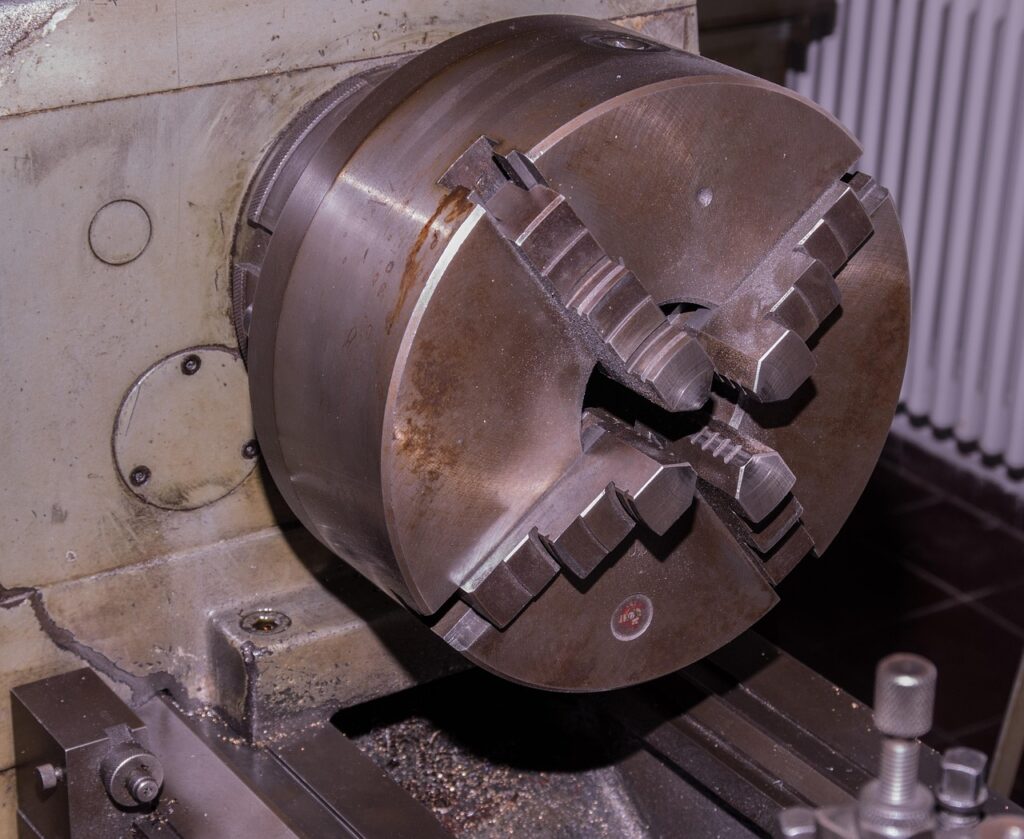

この加工の最も基本的な仕組みは、チャックと呼ばれる掴み具で固定した加工対象物(ワーク)を高速で回転させ、そこにバイトと呼ばれる切削工具を当てることで、不要な部分を削り取ります。

主に丸棒状の金属材料から、軸やネジ、フランジといった円筒形や円盤形の部品を製作する際に用いられる代表的な金属加工方法です。

フライス加工との基本的な違い

旋盤加工としばしば比較される技術にフライス加工があります。

この二つの最も基本的な違いは「何を回転させるか」という点にあります。

旋盤加工が加工物(ワーク)を回転させるのに対し、フライス加工では工具を回転させて固定した加工物を削ります。

フライス加工では、エンドミルなどの回転工具を使用し、平面や溝、複雑な三次元形状などを作り出すことが可能です。

マシニングセンタ(マシニング)は、このフライス加工を主軸に、穴あけやねじ切りなど複数の加工を自動で行えるようにした高機能な工作機械であり、角ばった形状の加工を得意とします。

旋盤加工でできる代表的な加工方法6選

旋盤加工には、工具の当て方や動かし方によって様々な種類が存在します。

単一の加工方法だけでなく、これらの複数の技術を組み合わせることで、単純な円柱から複雑な形状の部品まで製作することが可能です。

ここでは、旋盤加工でできる代表的な6つの加工方法について、それぞれの特徴と目的を解説します。

これらの基本を理解することで、旋盤加工の種類に対する知識が深まります。

素材の外側を削る外径加工

外径加工は、回転する素材の外周を削る、旋盤加工において最も基本的で多用される加工方法です。

バイトと呼ばれる刃物を素材の軸方向(長手方向)に動かすことで、一定の直径を持つ円筒形状を作り出します。

また、径方向に動かすことで段差を付けることも可能です。

モーターの軸となるシャフトやピンなど、多くの機械部品はこの外径加工によって目的の形状と寸法に仕上げられます。

加工の基礎でありながら、部品の機能性を左右する重要な工程です。

この加工によって、素材は精密な円筒形へと姿を変えます。

円錐状に削り出すテーパ加工

テーパ加工(テーパー加工)は、素材を円筒形ではなく、先細りの円錐状に削り出す加工方法です。

この加工では、素材の回転軸に対して刃物を一定の角度を保ったまま送ることで、連続的に直径が変化するテーパ形状を作り出します。

汎用旋盤では刃物台を傾けて角度を設定し、NC旋盤ではプログラム制御によって正確な円錐面を加工します。

部品同士を隙間なく結合させる部分や、流体の流量を調整するバルブの部品など、特定の角度を持つ円錐形状が求められる際に用いられる重要な技術です。

ドリルで穴を開ける穴あけ加工

穴あけ加工は、一般的に固定されたワーク(素材)に回転するドリルを押し当てて穴を開ける加工方法です。 ボール盤のような機械では、ドリルが回転し、加工物は固定されます。 一方、旋盤などの工作機械を用いた穴あけ加工では、ワークが回転し、ドリルは固定されて穴を開ける場合もあります。

この工程は、部品に貫通穴や止め穴を設ける目的で行われるほか、後工程である内径加工やめねじ加工のための下穴として不可欠な作業となります。 ドリルで穴を開けた後、タップという工具を使用すれば、穴の内側にねじ山を形成することも可能です。

正確な位置に穴を開けるためには、ドリルの芯を素材の中心に正確に合わせる必要があります。

穴の内側を広げる内径加工

内径加工は、ドリルなどであらかじめ開けられた下穴の内側を、中ぐりバイトと呼ばれる専用の工具で削って広げる加工方法です。

この加工により、穴の直径をより精密な寸法に仕上げたり、穴の内部に段差を設けたりすることが可能になります。

パイプ状の部品や、ベアリングが圧入されるハウジング部分など、高い精度が要求される内径を持つ製品の製作に不可欠です。

外径加工と同様に、穴の内部を円筒状に仕上げるだけでなく、テーパ状に加工することもできます。

素材に溝を入れる溝加工

溝加工は、素材の外周や内周、端面に溝を掘る加工方法です。

使用する工具は突切りバイトと呼ばれ、その幅の分だけ素材を削り取ります。

この加工は、ゴム製のOリングをはめ込むためのシール溝や、部品同士が干渉しないようにするための逃げ溝、あるいは抜け止めリング用の溝など、様々な目的で用いられます。

また、この溝加工を深く進めていくと、最終的に素材を切断することもでき、この作業を特に「突切り」と呼びます。

完成した製品を元の材料から切り離す際にも利用される工程です。

ボルトやナットを作るねじ切り加工

ねじ切り加工は、素材の回転と刃物の移動を精密に同期させることで、円筒の表面に螺旋状の溝を刻み、ねじ山を形成する加工方法です。この技術により、ボルトなど外側にねじ山があるおねじや、ナットのように内側にねじ山があるめねじを作り出します。三角ねじや台形ねじなど、用途に応じて様々な形状のねじを製作することが可能です。特にねじ部品の製作においては旋盤加工が中心的な役割を果たします。

旋盤加工で用いられる工作機械の種類と特徴

旋盤加工に用いられる工作機械、すなわち旋盤には、様々な種類が存在します。

手動で操作するシンプルな機械から、コンピュータで精密に制御される自動機まで、その特徴は多岐にわたります。

加工する部品のサイズや形状、生産量、求められる精度などに応じて、最適な種類の旋盤が選択されます。

ここでは、代表的な旋盤の種類とその特徴について紹介します。

手動で操作する汎用旋盤

汎用旋盤は、作業者がハンドルやレバーを直接手で操作して刃物を動かし、加工を進める最も基本的なタイプの旋盤です。

普通旋盤とも呼ばれ、プログラムを組む必要がないため、一品ものの試作品や少量多品種の部品製作、あるいは既存部品の追加工などに適しています。

加工精度や仕上がりは作業者の技能に大きく依存するため、扱うには熟練した技術が求められます。

しかし、段取り替えが容易で、様々な形状の加工に柔軟に対応できるというメリットがあり、多くの工場で活躍しています。

コンピュータ制御で自動化されたNC旋盤

NC旋盤は、NC(Numerical Control:数値制御)装置を搭載し、あらかじめ作成されたプログラムに基づいて工具の動きを自動で制御する旋盤です。

一度プログラムと段取りを完了させれば、人の手を介さずに同じ形状の製品を高い精度で繰り返し加工できるため、量産品の製造に絶大な能力を発揮します。

現在ではコンピュータを内蔵したCNC旋盤が主流であり、より複雑な形状の加工も可能です。

品質の均一化と生産性の向上に大きく貢献し、現代の製造業において不可欠な存在となっています。

小規模な加工に適した卓上旋盤

卓上旋盤は、その名の通り作業台の上に設置して使用できる小型の旋盤です。

工場の生産ラインで使われる大型の機械と比較すると、加工できる材料のサイズやパワーは限られますが、省スペースで設置できる手軽さが特徴です。

主に個人の趣味(ホビー)や、研究開発部門での試作品製作、教育機関での実習などに用いられます。

比較的小さな部品や、模型のパーツといった個別の作品を製作する際に非常に便利で、ものづくりの入門機としても適しています。

直径が大きく短い材料を加工する正面旋盤

正面旋盤は、加工物の直径が大きく、その一方で長さが短い部品の加工に特化した旋盤です。

一般的な旋盤のように材料をチャックで掴むのではなく、主軸の端にある面板(フェースプレート)に直接取り付けて回転させます。

そのため、鉄道車両の車輪や大型の配管用フランジ、発電機のタービン部品といった、重量があり、かつ直径の大きな円盤状の部品加工に用いられます。

さらに規模が大きくなり、材料を水平なテーブルに載せて回転させる機械は立旋盤やターニングと呼ばれます。

旋盤加工の基本的な作業手順

旋盤加工は、図面の指示通りに正確な製品を仕上げるため、決まった手順に沿って進められます。

一連の工程は、加工の準備段階である「段取り」から始まり、大まかに削る「荒加工」、そして精密に仕上げる「仕上げ加工」という流れが基本です。

ここでは、旋盤加工を行う際の基本的な作業方法と、各工程の目的についてステップごとに解説します。

STEP1:加工する材料と切削工具を機械に固定する

旋盤加工の最初の工程は、加工する材料と切削工具を旋盤に正確かつ強固に固定する作業です。

材料は、主軸に取り付けられたチャックという装置で掴み、回転させた際に中心がぶれる「振れ」が起きないよう慎重に芯出しを行います。

一方、切削を行う刃物(工具)は、刃物台にしっかりと取り付けます。

工具には、刃先が摩耗した際に交換できるチップ式のものが多く使われます。

ミスミなどの専門商社から、材質や形状が異なる多種多様な工具や刃が供給されており、加工内容に適したものを選定します。

STEP2:大まかに形状を削り出す荒加工

材料と工具の固定が完了したら、次に荒加工の工程に移ります。

この段階では、最終的な製品形状に近づけるため、仕上げ代と呼ばれるわずかな削り代を残して、不要な部分を効率的に大きく削り取ります。

加工効率を優先するため、材料の回転数や刃物の送り速度といった加工条件は比較的高めに設定されます。

これにより、大量の切りくずが発生しますが、加工時間を短縮することが可能です。

適切な切削速度を選択し、効率よく大まかな形状を作り出します。

STEP3:寸法を整え表面を滑らかにする仕上げ加工

荒加工で大まかな形ができた後、最終工程として仕上げ加工を行います。

この工程の目的は、荒加工で残されたわずかな削り代を精密に削り取り、図面で指定された寸法精度と表面の滑らかさを実現することです。

そのため、加工条件は慎重に設定され、一般的に材料の回転数を高く、送り速度は遅くします。

これにより、加工面の粗さが改善され、光沢のあるきれいな表面が得られます。

製品の品質を決定づける非常に重要な工程であり、全体の加工時間の中でも特に丁寧な作業が求められます。

旋盤加工が持つメリット

旋盤加工の最大のメリットは、回転体を加工する原理上、非常に高い真円度(いかに真円に近いかを示す指標)を持つ部品を製作できる点にあります。

素材を回転させながら削るため、中心軸に対して均等な加工が可能となり、シャフトやローラーといった高精度な円筒部品の製造に最適です。

また、NC旋盤を使用することで加工プロセスを自動化でき、同一形状の製品を安定した品質で大量生産することが可能です。

これにより、生産効率が向上し、コスト削減にも貢献します。

さらに、切削条件を調整することで、表面を鏡のように滑らかに仕上げることもできます。

旋盤加工が抱えるデメリット

旋盤加工のデメリットは、その加工原理から、基本的に円筒形や円盤形といった回転体の形状しか作れない点にあります。

四角いブロックや複雑な三次元形状を持つ部品を製作することは難しく、その場合はフライス加工など他の加工方法を選択する必要があります。

また、細くて長い材料を加工する際には、刃物が当たる力で材料がしなる「たわみ」が発生しやすく、これが寸法精度の低下につながるため注意が必要です。

加工中は金属を削るため、大きな切削音や振動が発生することもあります。

汎用旋盤の場合は、品質が作業者のスキルに左右される点も注意点の一つです。

旋盤加工に適した主な材料

旋盤加工では、様々な材料を加工することが可能ですが、その中心となるのは金属です。

一般的には、炭素鋼や合金鋼といった鉄系の材料、軽量で加工性に優れるアルミニウム、耐食性が高く強度のあるステンレスなどが広く用いられます。

その他にも銅、真鍮、チタンといった非鉄金属も加工対象となります。

金属以外では、エンジニアリングプラスチックなどの樹脂材料も旋盤加工が可能です。

一方で、タングステンやモリブデンのような硬い金属や一部のセラミックも加工できますが、脆性が高い材料は適しません。

加工時には、摩擦熱の冷却や潤滑、切りくずの排出を目的として、切削油が使用されます。

まとめ

旋盤加工は、材料を回転させて切削工具で削ることで、高精度な円筒部品を製作する加工技術です。

外径加工からねじ切りまで多様な加工方法があり、これらを駆使して様々な機械部品が生み出されます。

部品の加工を依頼する際は、対応できる材質や精度、納期などを確認するために、まず加工会社やメーカーに見積もりを依頼するのが一般的です。

多くの企業がウェブサイト上で無料見積もりサービスを提供しています。

近年では、コスト競争力や短納期を実現するために、タイをはじめとする海外の加工会社に依頼する選択肢も増えています。

- 製品紹介

-

加工方法

-

放電加工「放電加工」とは、金属など電気を通す素材(導体)に対して、機械的な刃物で削るのではなく、 電気放電による熱エネルギーを使って材料を除去していく加工技術です。 一般に「EDM(Electrical Di..

-

ローレット加工ローレット加工とは?―滑り止めやデザイン性を高める表面加工 ローレット加工とは、金属部品の表面に細かい凹凸のパターン(滑り止め模様)を刻む加工方法です。旋盤などで「ローレット工具(ローレットホイール)..

-

板金加工板金加工とは?―金属板からの形状作成・加工技術 板金加工は、金属の薄板(鋼板、ステンレス、アルミ板など)を用い、切断・折り曲げ・パンチング・溶接・仕上げなどの工程で、機械部品・筐体・カバー・パネルなど..

-

- サクッと学べる金属加工の話

- 加工に関するお問い合わせ