精密加工品

ローレット加工とは?種類や特徴、転造と切削の加工方法を解説

ローレット加工とは、金属製品の表面に細かい凹凸模様を施す加工技術のことです。

主な目的は滑り止めや装飾で、工具のグリップや調整ノブなど、手で操作する部分に多く用いられます。

この記事では、ローレット加工の基本的な知識から、代表的な模様の種類、特徴、そして主な加工方法である「転造」と「切削」の違いについて解説します。

それぞれの加工方法が持つメリット・デメリットを理解することで、製品設計や部品発注の際に適切な選択が可能になります。

ローレット加工の基本|金属に施すギザギザ模様(ナーリング)とは

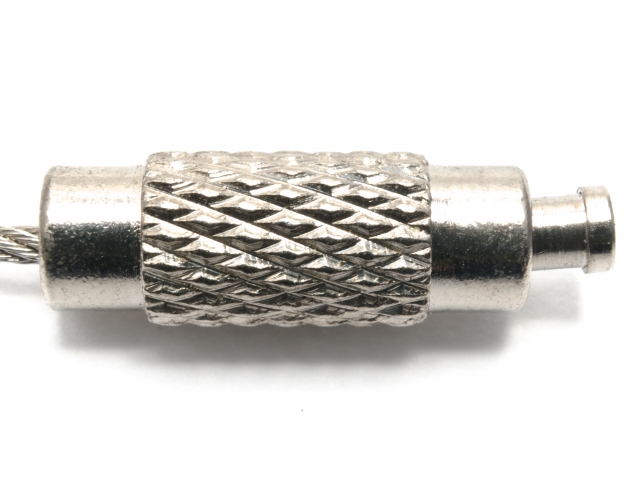

ローレット加工とは、主に円筒状の金属の表面に、規則正しいギザギザや網目状の凹凸模様を付ける加工を意味します。

この加工は英語で「knurling」と呼ばれ、日本語では「ナーリング」とも呼ばれます。

金属の加工物に専用の工具を押し当てることで模様を形成し、機能性やデザイン性を向上させます。

日常生活では、工具の持ち手や音響機器のつまみ、ペンのグリップ部分などで見ることができます。

この特徴的な模様により、製品に付加価値を与える重要な加工技術の一つです。

ローレット加工を施す4つの主な目的

ローレット加工を施す目的は、単に模様を付けるだけではありません。

その凹凸形状がもたらす効果は多岐にわたり、製品の機能性や安全性を高める上で重要な役割を果たします。

主な目的としては、グリップ力の向上による滑り止め、部品同士の固着力を高めることによる抜け止め、見た目の美しさを追求する装飾、そして指先での微調整をしやすくする操作性の向上が挙げられます。

これらの目的を理解することで、なぜその部品にローレット加工が必要なのかを明確にできます。

グリップ力を高め滑りを防ぐ

ローレット加工の最も代表的な目的は、製品のグリップ力を高める滑り止め効果です。

工具の持ち手や測定機器のつまみ、ダーツのグリップ部分などに施された凹凸は、指との接触面積を増やし、摩擦力を増大させます。

これにより、手や指が汗や油で濡れている状態でも滑りにくくなり、確実な操作を可能にします。

特に、精密な作業や強い力を加える場面では、この滑り止め効果が安全性と作業効率の向上に直結します。

製品をしっかりと保持できるため、落下や事故のリスクを低減させる役割も担っています。

部品の抜けや空回りを防止する

ローレット加工は、部品の固着力を高め、抜け止めや空回りを防ぐ目的でも利用されます。

例えば、樹脂部品に金属製のシャフトを圧入して固定する際に、シャフトの表面にローレット加工を施しておくと、凹凸が樹脂に食い込み、強力な固着力が得られます。

これにより、引き抜き方向の力や回転方向のトルクに対して、部品が抜けたり空回りしたりするのを防ぎます。

この技術は、金型に金属部品をインサートして樹脂を成形するインサート成形などで広く活用されており、製品の信頼性を高めるために不可欠な加工です。

装飾としてデザイン性を向上させる

ローレット加工は機能的な目的だけでなく、製品の見た目を向上させる装飾としても重要な役割を果たします。

金属表面に施された規則正しい模様は、光を複雑に反射し、独特の輝きと高級感を演出します。

腕時計のリューズやベゼル、高級オーディオ機器のボリュームノブ、万年筆のグリップなど、デザイン性が重視される製品に多用されています。

模様の美しさだけでなく、触れた際の感触も製品の付加価値を高める要素となります。

アルマイト処理によるカラー着色と組み合わせることで、さらに多彩な表現が可能になり、製品の独自性を際立たせます。

手で回して微調整しやすくする

工具を使わずに手で操作する部品の操作性を向上させることも、ローレット加工の重要な目的です。

カメラのピントリングや絞りリング、マイクロメーターのシンブル、あるいは手で締め付けるローレットナットやネジなどがその代表例です。

表面の細かい凹凸が指先に適度な抵抗を与え、滑りを防ぐことで、微細な回転調整を正確に行うことを助けます。

指がかりが良くなるため、軽い力でスムーズに回すことができ、精密な設定が求められる機器の操作性を格段に向上させます。

ローレット加工で付けられる代表的な2種類の模様

ローレット加工によって形成される模様の形状には、いくつかの種類が存在します。

製品の用途や求められる機能、デザインに応じて最適な模様が選択されます。

ここでは、ローレット加工の種類の中でも特に代表的な「平目」と「綾目」という2つの形状について解説します。

これらの模様は、溝の入り方によって外観や特性が大きく異なり、滑り止め効果や装飾性にも違いが生まれます。

まれに四角目などの特殊な模様も存在します。

平目(ひらめ)ローレット|平行な溝の模様

平目ローレットは、加工対象の軸方向に対して平行、または垂直にまっすぐな溝が並んだ模様です。

すじ目とも呼ばれ、シンプルで直線的な外観が特徴です。

主に、部品を圧入する際の回り止めや、軸方向への滑り止めを目的として用いられます。

例えば、樹脂部品に圧入するピンの回り止めとして効果を発揮します。

加工が比較的容易であり、コストを抑えやすいという利点もあります。

綾目と比較するとグリップ力はやや劣りますが、特定の方向への滑りを抑制したい場合や、シンプルなデザインが求められる場合に適しています。

綾目(あやめ)ローレット|交差した溝の模様

綾目ローレットは、右上がりの溝と左上がりの溝が交差することで、菱形(ダイヤ形)の模様を形成する加工です。

クロス目とも呼ばれ、平目よりも複雑で装飾性が高いのが特徴です。

溝が交差しているため、あらゆる方向への滑り止め効果が高く、手で握る工具のグリップや操作用のつまみなどに広く採用されています。

溝の交差する角度は一般的に90度ですが、30度などのバリエーションも存在します。

その美しい見た目から、デザイン性を重視する製品の装飾目的で選ばれることも多く、機能性と意匠性を両立できる代表的なローレット加工の模様です。

ローレット加工の2つの方法|転造方式と切削方式を比較

ローレット加工を実現する具体的な方法には、大きく分けて「転造方式」と「切削方式」の2種類があります。

これらの加工は、一般的にNC旋盤をはじめとする工作機械を用いて行われます。

転造方式はローラーで押し付けて模様を成形するのに対し、切削方式は刃物で削り出して模様を作ります。

両者は加工原理が全く異なるため、仕上がりの精度や加工時間、コスト、そして加工対象物への影響などに違いが生じます。

製品の仕様や生産量に応じて、適切な加工方法を選択することが重要です。

転造方式|ローラーで押し付けて模様を成形

転造方式は、ローレット駒と呼ばれる硬質なローラーを、回転する加工対象物に強い力で押し付けて模様を成形する方法です。

この加工は、材料を削り取るのではなく、材料を塑性変形させて凹凸を盛り上げる点が最大の特徴です。

ローラーの模様がそのまま材料に転写される仕組みで、加工時に切りくずがほとんど発生しません。

比較的短時間で加工が完了するため、大量生産に適しています。

加工対象物に大きな圧力がかかるため、加工物の材質や形状には一定の制約が生じます。

転造方式で加工するメリット

転造方式の最大のメリットは、加工時間が短く、生産性が高い点にあります。

ローラーを押し当てるだけで成形できるため、切削方式に比べて迅速な加工が可能です。

また、切りくずが発生しないため、加工後の清掃が不要で、作業環境をクリーンに保てます。

塑性変形によって材料組織が緻密になる「加工硬化」という現象が起こり、加工面の硬度が向上し、耐摩耗性が高まるという利点も挙げられます。

専用工具も比較的安価であるため、大量生産においてはコストを大幅に抑えることが可能です。

転造方式で加工するデメリット

転造方式のデメリットは、加工対象物に大きな負荷がかかることです。

そのため、肉厚の薄いパイプ状の部品や強度の低い材料では、変形や破損を引き起こす可能性があります。

また、材料を盛り上げて成形する原理上、加工部分の外径が元の寸法よりも大きくなります。

この外径の変化量を正確にコントロールすることが難しく、厳密な寸法精度が求められる部品には向きません。

美しい模様を安定して成形するためには、押し付け圧力や回転速度など、細かな加工条件の調整にノウハウが必要となります。

切削方式|刃物で削り出して模様を成形

切削方式は、ローレット専用の刃物(駒やツール)を使用して、加工対象物の表面を実際に削り取って溝を彫り、模様を成形する方法です。

これは材料を押し潰すのではなく、除去していく加工であるため、転造方式とは原理が根本的に異なります。

NC旋盤などの工作機械の精密な制御により、刃物(工具)を動かしてプログラム通りに模様を刻んでいきます。

転造方式と異なり、加工物にかかる負荷が比較的小さいのが特徴です。

現在では、様々な工具メーカーが多様な切削用ローレットツールを供給しており、ミスミなどの商社からも入手できます。

切削方式で加工するメリット

切削方式の最大のメリットは、加工精度が高いことです。

材料を削り取るため、転造方式のように加工によって外径が変化することがなく、設計通りの寸法を維持できます。

したがって、高い寸法精度が要求される部品に適しています。

加工物への負荷が小さいため、肉薄の部品や強度が低い材質でも変形のリスクなく加工が可能です。

また、削り出された溝はエッジがシャープで、見た目にも美しい仕上がりを得やすいという特徴があります。

転造に比べて加工条件の設定が比較的容易で、安定した品質を確保しやすい点も利点です。

切削方式で加工するデメリット

切削方式のデメリットは、加工に時間がかかることです。

刃物で少しずつ削り出していくため、転造方式と比較して生産性が低く、加工コストが高くなる傾向にあります。

加工中に必ず切りくずが発生するため、その処理が必要になり、切りくずが溝に詰まったり製品に絡みついたりしないよう注意を払わなければなりません。

また、刃物(工具)が摩耗すると仕上がり品質に直接影響するため、定期的な工具の管理や交換が不可欠です。

厳しい寸法公差が求められる場合には有効ですが、コストと納期のバランスを考慮する必要があります。

ローレット加工を依頼する前に知っておきたい注意点

ローレット加工を加工会社へ依頼する際には、設計者や購買担当者が事前に把握しておくべきいくつかの注意点があります。

加工方法の特性を理解せずに発注すると、意図しない寸法変化やコスト増、品質トラブルにつながる可能性があります。

特に、CAD図面での指示方法や、加工による寸法への影響、コスト要因、後工程への配慮などをあらかじめ検討しておくことで、スムーズな取引と期待通りの製品製作が実現します。

発注前にこれらのポイントを確認することが重要です。

加工により製品の寸法精度が変わる可能性がある

ローレット加工、特に転造方式を選択した場合、製品の寸法が変化する可能性に注意が必要です。

転造方式は材料を盛り上げて凹凸を形成するため、加工部分の外径は元の径よりも必ず大きくなります。

この膨らみ量は、材質の硬さや加工条件によって変動し、正確な予測が困難な場合があります。

そのため、ベアリングを圧入する軸など、厳密な寸法精度が求められる箇所に転造ローレットを施す際は、事前の検証や加工会社との綿密な打ち合わせが不可欠です。

寸法変化を避けたい場合は、加工幅や径に関わらず、切削方式の採用を検討するべきです。

加工工程が増えるためコストが上昇する

ローレット加工は、旋削などの基本的な加工に加えて実施される追加工程です。

そのため、加工工程が増える分、製品の単価は上昇します。

コストの内訳には、加工時間、専用工具の購入・維持費、段取り替えの手間などが含まれます。

特に、加工に時間がかかる切削方式は、転造方式よりもコストが高くなる傾向があります。

設計段階で、その部品に本当にローレット加工が必要か、滑り止めや装飾としての費用対効果は十分かを慎重に検討することが重要です。

生産数量や求められる品質に応じて最適な加工方法を選ぶことが、コストを適切に管理する上で欠かせません。

溝に汚れや切りくずが溜まりやすい

ローレット加工によって形成される細かい溝は、汚れや異物が溜まりやすいというデメリットがあります。

使用環境によっては、ホコリや油、金属粉などが溝に入り込み、製品の性能を損なったり、不衛生な状態になったりする可能性があります。

そのため、クリーン度が要求される医療機器や食品機械の部品には不向きな場合があります。

また、加工後に塗装やめっきなどの表面処理を行う際、溝の奥まで処理剤が均一に行き渡らなかったり、塗料が溜まったりする問題も生じやすいです。

設計時には、溝深さ(目の深さ)も考慮し、用途に適した仕様を決める必要があります。

まとめ

ローレット加工は、金属製品に滑り止めや装飾といった付加価値を与えるための有効な加工技術です。

その加工方法には、生産性に優れる「転造方式」と、寸法精度が高い「切削方式」の2種類があり、それぞれに一長一短があります。

製品の用途、求める精度、コスト、材質などを総合的に考慮し、最適な方法を選択することが求められます。

ローレット加工は、ステンレス(SUS)やアルミ、真鍮、チタンなど様々な材質に適用できますが、板状の素材への加工は一般的ではありません。

発注時には、本記事で解説した寸法変化やコスト上昇、汚れの付着といった注意点を踏まえ、加工会社と十分に協議することが重要です。

👇関連記事はこちら

- 製品紹介

-

加工方法

-

放電加工「放電加工」とは、金属など電気を通す素材(導体)に対して、機械的な刃物で削るのではなく、 電気放電による熱エネルギーを使って材料を除去していく加工技術です。 一般に「EDM(Electrical Di..

-

ローレット加工ローレット加工とは?―滑り止めやデザイン性を高める表面加工 ローレット加工とは、金属部品の表面に細かい凹凸のパターン(滑り止め模様)を刻む加工方法です。旋盤などで「ローレット工具(ローレットホイール)..

-

板金加工板金加工とは?―金属板からの形状作成・加工技術 板金加工は、金属の薄板(鋼板、ステンレス、アルミ板など)を用い、切断・折り曲げ・パンチング・溶接・仕上げなどの工程で、機械部品・筐体・カバー・パネルなど..

-

- サクッと学べる金属加工の話

- 加工に関するお問い合わせ