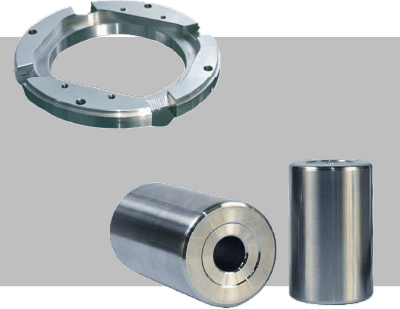

精密加工品

ワイヤーカットとは?仕組みやメリット・デメリット、加工の特徴を解説

ワイヤーカットとは、電気の放電現象を利用して金属などの導電性材料を切断する加工方法です。

正式にはワイヤ放電加工と呼ばれ、非常に高い精度で複雑な形状を加工できる特徴があります。

この記事では、ワイヤーカットの基本的な仕組みから、メリット・デメリット、他の加工方法との違いまでを解説します。

導入を検討する上で必要な基礎知識を得ることができます。

ワイヤーカット加工の基礎知識|放電現象を利用した切断技術

ワイヤーカット加工は、放電加工の一種であり、電気エネルギーを利用して非接触で加工対象物を溶かしながら切断する加工方法です。

この機械加工は、ワイヤー放電加工機と呼ばれる専用の工作機械を用いて行われます。

電極となるワイヤーと加工物との間に瞬間的な放電を繰り返し発生させ、その熱エネルギーで金属を溶融・除去する仕組みです。

刃物を使わないため、素材の硬さに関わらず加工できるという大きな利点を持つ装置です。

ワイヤーカットの加工原理と仕組みをわかりやすく解説

ワイヤーカットの加工は、常に張力がかかった細いワイヤーを電極として使用します。

材質は真鍮が一般的ですが、タングステンやモリブデンも用いられます。

このワイヤーと加工物との間に、水や油などの加工液の中で数万分の一秒という極めて短い周期で放電を発生させます。

この際、ワイヤーと加工物は直接触れず、数ミクロンの放電ギャップを保ちます。

放電の熱で溶かされた金属は加工液によって冷却・除去され、NCプログラムの指令通りにワイヤーが動くことで、設計された形状に切断される仕組みです。

ワイヤーの細さや太さは切り代に関係し、精密な加工手順が求められます。

ワイヤーカット加工が持つ3つの大きな特徴

ワイヤーカット加工は、他の機械加工にはない独自の特徴を持っています。

その中でも特に代表的なものとして、加工できる材質の幅広さ、実現可能な精度の高さ、そして多様な形状に対応できる柔軟性が挙げられます。

これらの特徴を理解することは、ワイヤーカット加工を適切に活用するために重要です。

具体的には、材質の硬さに左右されない点、ミクロン単位の精密加工が可能な点、そして斜めに切り込むテーパー加工に対応できる点が大きな強みとなります。

特徴1. 電気を通す材質なら硬さを問わず加工できる

ワイヤーカットは、電気を通す導電性の材質であれば、その硬さを問わずに加工できるという大きな特徴があります。

鉄、アルミ、ステンレスといった一般的な金属はもちろん、マシニングセンタなどでの切削が難しい熱処理後の高硬度な鋼材や、非常に硬い超硬合金といった素材も容易に加工対象とすることが可能です。

この特性により、プレス金型や工具のように高い硬度が求められる部品の製作に広く用いられています。

刃物で削るのではなく、放電で溶かして除去する原理であるため、素材の硬度によって加工の可否が左右されることがありません。

特徴2. 複雑な形状でもミクロン単位の高精度な仕上がりを実現

ワイヤーカットは、直径0.05mmから0.3mm程度の非常に細いワイヤーを使用するため、複雑で微細な形状を極めて高い精度で加工できます。

加工精度は±5μm(0.005mm)程度が一般的で、より高精度な機械では±2μmといったミクロン単位の厳しい公差にも対応可能です。

刃物では加工が難しい鋭い角(エッジ)の表現や、薄いリブ構造の製作を得意とします。

また、非接触加工であるため加工物に応力がかからず、変形しやすい薄板の精密加工にも適しています。

切断面の表面粗さ(Ra)も滑らかに仕上がります。

特徴3. 垂直だけでなく斜めに切り込むテーパー加工にも対応

ワイヤーカット加工機は、ワイヤーを上下で支えるガイドを独立して制御することで、ワイヤーを傾けた状態で加工を進めるテーパー加工が可能です。

これにより、加工物に対して垂直な切断だけでなく、任意の角度をつけた斜めの断面形状を作り出すことができます。

このテーパー加工の機能を応用すると、上面と下面で異なる形状を一度の加工で作り出す「上下異形状加工」も行えます。

例えば、プレス金型におけるパンチとダイのクリアランス部分など、テーパー形状が必要とされる部品の製作において不可欠な技術となっています。

ワイヤーカット加工で得られるメリット

ワイヤーカット加工の導入は、製品の品質向上や生産効率化において多くのメリットをもたらします。

非接触加工であることからバリやカエリの発生が少なく、後工程の負担を軽減できます。

また、加工物への熱影響が限定的であるため、熱による変形を最小限に抑えることが可能です。

さらに、NC制御による自動運転が可能であり、長時間の無人稼働によって効率的な生産体制を構築できる点も大きな利点です。

メリット1. バリやカエリが発生しにくく後処理が容易になる

ワイヤーカットは物理的に刃物で削る切削加工とは異なり非接触で金属を溶かしながら加工を進めます。

そのため切削加工で問題となりやすいバリやカエリの発生がほとんどありません。

この特性により加工後に手作業で行っていたバリ取り工程を大幅に削減あるいは不要にすることができます。

切断面は非常に滑らかで追加の研磨や表面処理といった後工程を省略できるケースも少なくありません。

後処理の手間が省けることでトータルのリードタイム短縮とコスト削減に貢献します。

メリット2. 熱による材料への影響や変形が少ない

加工中に発生する放電の熱は、加工液によって瞬時に冷却・除去されます。

そのため、加工物全体に熱が伝わりにくく、熱影響層(HAZ)の発生が非常に限定的です。

溶接やレーザー加工と比較して、材料の組織が変化したり、内部に応力が残留したりするリスクを最小限に抑えることができます。

この熱による変形が少ないという特徴は、特に薄板や微細な部品、高い寸法精度が求められる製品の加工において大きなメリットとなります。

加工物の温度上昇を抑えられるため、精度の安定にもつながります。

メリット3. 無人での連続運転で効率的な生産が可能

ワイヤーカット加工は、NCプログラムによって全ての動作が自動で制御されるため、一度加工を開始すれば、オペレーターが付きっきりになる必要がありません。

これにより、夜間や休日を含めた長時間の無人連続運転が可能です。

生産性を大幅に向上させることができるため、一点ものの試作品から、多数個取りによる量産品の加工まで柔軟に対応できます。

多くの加工機には自動結線装置が搭載されており、万が一加工中にワイヤーが断線しても自動で復旧し、運転を継続してくれるため、安定した稼働が実現します。

ワイヤーカット加工で注意すべきデメリット

多くのメリットを持つワイヤーカット加工ですが、導入を検討する際にはいくつかのデメリットも理解しておく必要があります。

具体的には、他の加工方法と比較した場合の加工速度の問題、加工できる材質が限定されること、そして消耗品にかかるランニングコストの3点が挙げられます。

これらの注意点を事前に把握し、対策を検討することで、ワイヤーカットをより効果的に活用することが可能になります。

デメリット1. 他の切削加工に比べて加工スピードが遅い

ワイヤーカットは、放電を繰り返して少しずつ金属を溶かしていく加工方法であるため、その原理上、加工速度はマシニングセンタなどの切削加工に比べて遅くなる傾向があります。

特に、加工する材料の厚みが増すほど、切断に要する加工時間は長くなります。

この点は、短納期で大量の部品を製作する場合にはデメリットとなり得ます。

ただし、一度の加工で高い精度と滑らかな仕上げ面が得られることや、無人運転が可能であることを考慮すれば、工程全体で見た場合には必ずしも非効率であるとは限りません。

デメリット2. 電気を通さない絶縁体は加工できない

ワイヤーカット加工の原理は、ワイヤーと加工物の間に電気を流して放電を発生させることです。

したがって、電気を通さない材質、すなわち絶縁体を加工することはできません。

具体的には、セラミックス、プラスチック、ガラス、木材といった非導電性の材料は加工対象外となります。

また、導電性のある金属であっても、表面にアルマイト処理などの絶縁性の被膜が施されていたり、厚い錆や塗膜があったりすると、安定した通電ができず加工が困難になる場合があります。

加工前には、材料が確実に通電する状態かを確認する必要があります。

デメリット3. 消耗品のコストが比較的高くなる場合がある

ワイヤーカット加工では、常に新しいワイヤーを供給しながら加工を進めるため、電極となるワイヤー線が継続的に消費されます。

このワイヤー線が主要な消耗品であり、ランニングコストの大きな部分を占めます。

その他にも、加工液の純度を保つためのイオン交換樹脂や、不純物を除去するフィルターなども定期的な交換が必要です。

これらの消耗品の価格は、加工の精度や速度に影響を与えるため、安価なもので済ませるわけにもいきません。

装置の導入を検討する際は、機械本体の値段だけでなく、これらの消耗品にかかる費用も含めたトータルコストで評価することが重要です。

ワイヤーカットとレーザーカットの主な違い

ワイヤーカットとレーザーカットは、どちらも非接触で材料を切断する加工法として知られていますが、その原理と特性は大きく異なります。

ワイヤーカットが放電現象を利用するのに対し、レーザーカットは高出力のレーザー光で材料を溶融・蒸発させます。

マシニングなどの切削加工とは異なり、どちらも物理的な力を加えない点が共通していますが、加工できる材料や精度、得意とする厚みなどに違いがあるため、用途に応じた使い分けが重要です。

加工できる材料の種類と厚みの違い

加工できる材料の範囲は、レーザーカットの方が広範です。

レーザーカットは金属に加え、木材やアクリル樹脂、紙など様々な材料の切断が可能です。

一方、ワイヤーカットは導電性のある材料に限定されます。

加工可能な厚み(板厚)については、ワイヤーカットに分があります。

レーザーカットは薄板の高速切断を得意としますが、厚みが増すと加工精度が落ちたり、切断面が荒れたりする傾向があります。

対してワイヤーカットは、数百ミリといった厚さの材料でも、厚み方向に対して均一な品質で高精度に切断できるため、厚みのある部品の加工に適しています。

加工精度と切断面の仕上がりの違い

加工精度と切断面の品質において、ワイヤーカットがレーザーカットよりも優れています。

ワイヤーカットはミクロン単位での高精度な加工が可能で、切断面はバリやカエリがほとんどなく、非常に滑らかに仕上がります。

これに対し、レーザーカットは熱で材料を溶断するため、切断面に熱影響層(HAZ)やドロスと呼ばれる溶融金属の付着物が生じやすいです。

加工精度も一般的に0.1mm程度の公差となり、ワイヤーカットには及びません。

そのため、金型部品のような高い寸法精度や滑らかな面が要求される場合はワイヤーカット、速度が重視される板金加工などではレーザーカットが選択される傾向にあります。

ワイヤーカットによる具体的な製品の加工事例

ワイヤーカット加工の持つ高精度高品位な加工能力は、自動車、電子機器、医療、航空宇宙など、幅広い産業分野で活用されています。

特に、他の加工方法では実現が難しい複雑な形状や微細な部品の製作において、その真価を発揮します。

具体的な製品としては、各種金型部品や精密機械の構成パーツ、生産ラインで使用される治具など、その用途は多岐にわたります。

事例1. 精密な金型部品の製作

ワイヤーカットの最も代表的な用途の一つが、プレス加工や射出成形に使われる精密な金型部品の製作です。

金型の材料には、焼き入れが施された高硬度の工具鋼が用いられるため、切削加工が困難なケースが多くあります。

ワイヤーカットであれば、材料の硬さに関係なく加工できるため、こうした硬質材料の加工に最適です。

特に、雄型であるパンチと雌型であるダイの間に求められるミクロン単位のクリアランス精度を実現できるのは、ワイヤーカットの大きな強みです。

複雑な輪郭を持つ抜き型や、微細な形状を持つ金型部品の製作に不可欠な工具となっています。

事例2. 医療機器や電子機器の微細パーツ

小型化・高機能化が進む医療機器や電子機器の分野では、微細で複雑な形状を持つパーツが数多く使用されています。

例えば、手術用の精密器具、体内に埋め込むインプラント、スマートフォンに内蔵されるコネクタや端子などが挙げられます。

これらの部品は、高い寸法精度はもちろん、バリのない滑らかな仕上げが求められるため、ワイヤーカット加工が適しています。

非接触で加工するため、薄く変形しやすいデリケートな材料にも対応可能です。

こうした分野では、単なる工業製品としてだけでなく、高い品質が求められる「作品」レベルの加工が要求されます。

事例3. 試作品や特注の機械部品

ワイヤーカットは、金型を製作することなく、プログラムさえあれば単品からでも部品を製作できるため、試作品や特注品の開発にも広く利用されています。

研究開発段階におけるプロトタイプの製作や、既存の機械に取り付けるための専用部品、生産中止となった補修部品の代替品など、多品種少量生産のニーズに柔軟に対応可能です。

マシニングセンタなどでは加工が難しい複雑な形状や、一体で削り出すことが困難な構造を持つ機械部品も、ワイヤーカットを用いることで高精度に実現できる場合があります。

まとめ

ワイヤーカットは放電現象を利用して導電性材料を非接触で切断する加工方法です。

その最大の特長は材質の硬さに左右されずミクロン単位の高精度で複雑な形状を加工できる点にあります。

メリットとしてバリやカエリが少なく後処理が容易なこと熱による変形が少ないこと無人での連続運転が可能なことが挙げられます。

一方で加工速度が比較的遅いことや加工対象が導電体に限られること消耗品のコストがかかることなどがデメリットです。

レーザーカットとは精度や加工可能な厚みで棲み分けがされており特に高精度が求められる厚物部品や精密金型の製作においてワイヤーカットは不可欠な技術となっています。

👇関連記事はこちら

- 製品紹介

-

加工方法

-

放電加工「放電加工」とは、金属など電気を通す素材(導体)に対して、機械的な刃物で削るのではなく、 電気放電による熱エネルギーを使って材料を除去していく加工技術です。 一般に「EDM(Electrical Di..

-

ローレット加工ローレット加工とは?―滑り止めやデザイン性を高める表面加工 ローレット加工とは、金属部品の表面に細かい凹凸のパターン(滑り止め模様)を刻む加工方法です。旋盤などで「ローレット工具(ローレットホイール)..

-

板金加工板金加工とは?―金属板からの形状作成・加工技術 板金加工は、金属の薄板(鋼板、ステンレス、アルミ板など)を用い、切断・折り曲げ・パンチング・溶接・仕上げなどの工程で、機械部品・筐体・カバー・パネルなど..

-

- サクッと学べる金属加工の話

- 加工に関するお問い合わせ