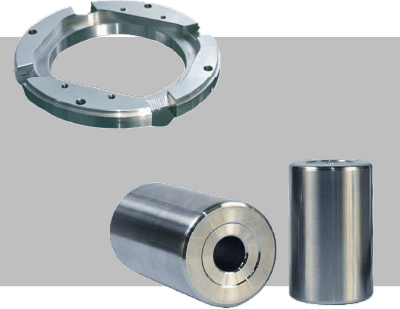

精密加工品

インコネルとは?特性・種類・用途から加工のポイントまで解説

インコネルとは、高温・高圧といった過酷な環境下で優れた性能を発揮するニッケル基合金です。

その優れた特性から多様な種類が存在し、航空宇宙産業や化学プラントなど特殊な用途で重宝されています。

しかし、その特性ゆえに加工が難しいという側面も持ち合わせています。

この記事では、インコネルが持つ基本的な特性、主な種類と用途、そして難易度の高い加工を成功させるためのポイントについて詳しく解説します。

そもそもインコネルとは?基本的な特徴を解説

インコネルとは、アメリカのスペシャルメタルズ社が商標登録しているニッケル基合金の名称です。

主成分であるニッケルに、クロムや鉄、モリブデンといった成分を添加することで、様々なメリットを持つ金属素材となります。

この系の素材は、添加する成分の割合によって特性が変化し、多くの種類が存在するのが特徴です。

ニッケル基合金が持つ優れた耐熱性・耐食性が、インコネルの基本的な性能を支えています。

高温でも強度を保つ優れた耐熱性

インコネルの最も優れた特性は、高い耐熱性です。

高温環境下においても強度を維持する能力が高く、特に高温状態で長時間荷重がかかっても変形しにくい「クリープ強度」に優れます。

このため、800℃を超えるような高温域でも使用が可能です。

一方で、熱伝導率が低いという性質も持ち合わせており、熱が一部分にこもりやすい側面があります。

この特性は、高温から低温まで幅広い温度領域で安定した機械的強度を保つことに貢献していますが、加工時には注意が必要な点となります。

腐食や酸化に強い高い耐食性

インコネルは、主成分であるニッケルと添加されたクロムの働きにより、非常に高い耐食性も有しています。

素材の表面に強力で安定した不動態皮膜(酸化皮膜)を形成することで、酸化や様々な薬品による腐食から内部を保護します。

特に、ステンレス鋼では問題となることが多い塩素イオンによる孔食や応力腐食割れに対しても強い耐性を示します。

海水や各種酸、アンモニアといった腐食性の高い環境でも安定した性能を維持するため、化学プラントや海洋構造物などで利用されています。

ステンレス鋼やハステロイとの性能比較

インコネルは、他の金属材料と比較して優れた特性を持っています。

例えば、オーステナイト系のステンレス鋼よりも高温域での強度や耐食性が高く、より過酷な環境での使用に適します。

同じニッケル基合金であるハステロイは、モリブデンやタングステンの含有量が多く、インコネル以上に厳しい腐食環境への耐性を持つことが特徴です。

また、軽量なチタンやアルミと比較すると重量がありますが、高温強度の点ではインコネルが優位です。

コバルトを主成分とする合金とも特性が比較されることがあり、用途に応じて最適な材料が選定されます。

インコネルの主要な種類とそれぞれの用途

インコネルには、添加元素の配合比率によって様々な種類が存在します。

それぞれの種類は異なる特性を持ち、その性能が最大限に活かされる用途で活躍しています。

例えば、航空機のジェットエンジンやロケット、発電用のガスタービンといった宇宙・航空分野では、その優れた耐熱性と強度が不可欠です。

また、自動車の排気系部品や、高温・高圧の流体を扱う化学プラントの配管、ねじ、バルブなどにも採用されています。

これは、スペシャルメタルズ社をはじめとするメーカーが、特定の用途に最適化された合金を開発してきた結果です。

代表的な4種類(インコネル600・625・718・X750)の特性

インコネルには多くの種類がありますが、中でも600、625、718、X750は代表的な合金です。

インコネル600は基本的なニッケルクロム合金で、耐酸化性と高温強度に優れます。

Alloy625としても知られるインコネル625は、モリブデンやニオブを添加することで強度と靭性、耐食性を向上させた汎用性の高い材料です。

インコネル718は、時効硬化という熱処理によって極めて高い硬度と強度を発揮し、航空宇宙部品に多用されます。

インコネルX750も時効硬化型で、718と同様に高温での強度が高く、ガスタービン部品などに使われます。

これらの合金は、焼鈍状態から熱処理を施すことで機械的性質を調整できます。

特殊な用途で使われるインコネルSとは?

インコネルは耐熱性や耐食性に優れたニッケル基合金で、その合金元素の配合割合によって多様な種類があります。主な種類としてはインコネル600、625、718、X750などが挙げられます。これらの他にも、特定の環境や用途に特化したインコネルが数多く開発されています。

例えば、インコネル601はアルミニウムを添加することで特に耐酸化性を高めており、1200℃を超えるような高温環境での使用に耐えます。熱処理炉の部材や工業用バーナーなどに利用されることが多い合金です。

また、インコネル690はクロムの含有量を約30%まで高めることで、硝酸やフッ酸といった腐食性の強い酸や、加圧水型原子炉(PWR)の高温高圧水環境に対して優れた耐食性を示し、原子力分野で重要な役割を担っています。

なぜインコネルは加工が難しいと言われるのか

インコネルはその優れた高温強度や耐食性といった特性が、裏を返せば機械加工の障害となります。

高温でも強度を保つということは、切削時の熱でも軟化しにくく、削るために大きな力が必要になることを意味します。

また、加工によって組織が硬化しやすい性質も持っています。

これらの理由から、インコネルは「難削材」の代表格として知られており、その加工には専門的な知識と技術、そして適切な設備が求められます。

加工硬化によって工具の刃先が摩耗しやすい

インコネルの加工を難しくする大きな要因の一つが「加工硬化」です。

これは、切削加工の際に発生する圧力や熱によって、被削材の表面が加工前よりも硬くなる現象を指します。

インコネルは特にこの加工硬化が著しく、一度硬化した層は元の素材よりもはるかに硬質になります。

この硬い層を続けて切削しようとすると、工具の刃物に大きな負荷がかかり、刃先が急速に摩耗してしまいます。

これにより、工具の寿命が著しく短くなったり、加工精度が悪化したりする問題が発生します。

発生した熱で切りくずが工具に溶着してしまう

インコネルは熱伝導率が低いという特性も持っています。

これは、切削時に発生した熱が加工点に集中しやすく、工具や切りくず、被削材に蓄積されやすいことを意味します。

刃先が非常に高温になるため、切削された切りくずが刃先に溶けて付着してしまう「溶着」という現象が起こりやすくなります。

工具に切りくずが溶接されたような状態になると、正常な切削ができなくなり、加工面のむしれや寸法精度の低下、さらには工具の突発的な破損につながる可能性があります。

難削材インコネルを上手く加工するためのポイント

インコネルの加工は困難を伴いますが、その特性を理解し、適切な対策を講じることで安定した加工が可能になります。

加工を成功させるための重要な要素は、主に「加工条件の最適化」「工具の選定」「加工方法の検討」の3つです。

これらのポイントを総合的に考慮し、加工硬化や高温による工具の損傷をいかに抑制するかが、インコネル加工における鍵となります。

一つひとつの要素を丁寧に見直すことで、加工効率と品質の向上が期待できます。

切削速度などの加工条件を最適化する

インコネルの切削加工では、加工条件の最適化が不可欠です。

特に、工具の摩耗や溶着の主な原因となる熱の発生を抑えるため、切削速度は低めに設定するのが基本です。

一方で、加工硬化層の上を工具が滑ってさらなる硬化を招かないよう、一刃あたりの送り量は適切に設定し、硬化層の下を確実に削り込む必要があります。

また、発生した熱を効率的に除去し、切りくずをスムーズに排出するために、高圧で十分な量のクーラントを加工点へ正確に供給することも、安定した切削を実現する上で非常に重要な要素となります。

インコネルに適した材質や形状の工具を選ぶ

難削材であるインコネルの加工には、工具の選定が成否を大きく左右します。

材質としては、高温になっても硬度を保つことができる超硬合金が一般的に用いられます。

さらに、工具の表面に耐熱性や耐摩耗性、潤滑性を高める特殊なコーティングを施すことで、工具寿命を大幅に延ばすことが可能です。

また、工具の形状も重要で、すくい角を大きくして切れ味を高めたり、刃先をシャープにしたりすることで切削抵抗を低減させ、加工硬化の抑制につなげます。

これらの要素を考慮し、インコネル専用に設計された工具を選択することが推奨されます。

切削以外の加工方法(放電加工・研削)も検討する

複雑な形状や高い精度が要求される場合、切削加工だけでは対応が難しいことがあります。

そのような場合には、切削以外の加工方法を検討することも有効な手段です。

例えば、放電加工は電極からの放電によって金属を溶かして除去する方法で、材料の硬さに影響されずに加工できるため、インコネルのような難削材の微細加工や複雑形状の加工に適しています。

また、高精度な仕上げが必要な場合は、砥石で表面を削る研削加工が用いられます。

ただし、研削も熱が発生しやすいため、適切な条件設定が重要です。

まとめ

インコネルはニッケルを主成分とし、クロムなどを添加したニッケル基合金で、優れた耐熱性と耐食性を兼ね備えています。

その特性からインコネル600、625、718など多くの種類があり、航空宇宙や化学プラントといった過酷な環境で利用されます。

しかし、その優れた性質は加工の難しさに直結しており、加工硬化や低い熱伝導率に起因する工具の摩耗が大きな課題です。

この難削材を加工するには、切削条件の最適化や超硬合金といった適切な工具の選定が不可欠であり、場合によっては放電加工や研削といった他の加工方法を検討することも求められます。

👇関連記事はこちら

- 製品紹介

-

加工方法

-

放電加工「放電加工」とは、金属など電気を通す素材(導体)に対して、機械的な刃物で削るのではなく、 電気放電による熱エネルギーを使って材料を除去していく加工技術です。 一般に「EDM(Electrical Di..

-

ローレット加工ローレット加工とは?―滑り止めやデザイン性を高める表面加工 ローレット加工とは、金属部品の表面に細かい凹凸のパターン(滑り止め模様)を刻む加工方法です。旋盤などで「ローレット工具(ローレットホイール)..

-

板金加工板金加工とは?―金属板からの形状作成・加工技術 板金加工は、金属の薄板(鋼板、ステンレス、アルミ板など)を用い、切断・折り曲げ・パンチング・溶接・仕上げなどの工程で、機械部品・筐体・カバー・パネルなど..

-

- サクッと学べる金属加工の話

- 加工に関するお問い合わせ