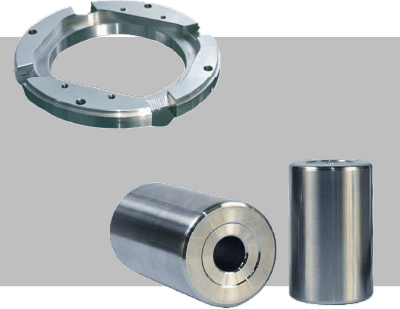

精密加工品

A5052Pとは?アルミA5052との違いや特性、加工方法を解説

A5052Pは、アルミニウム合金の一種であるA5052に特定の処理を施し、機械的特性や耐食性を強化した材料です。Pは強化仕様を示し、通常のA5052と比較して精度や処理後の性能が向上しているとされています。

A5052Pは、良好な強度と塑性を持ち合わせ、引張強度はおおよそ210-250MPaの範囲で、薄板の製造や加工においても高い耐性を示します。 また、特に塩水や酸性環境に対して優れた耐食性を発揮するため、海洋環境や化学工業での利用に適しています。

一般的なアルミ板であるA5052との違いは製造工程にあり、A5052が耐食性と成形性に優れる汎用合金である一方、A5052Pはプレス加工など特定の加工に適し、より強度が必要な部品や薄板材に多く用いられます。 その特性から、A5052Pは精密部品などに使用されます。

この記事では、A5052Pの基本的な情報から、A5052との具体的な違い、優れた特性、そして代表的な加工方法までを網羅的に解説し、材料選定に役立つ情報を提供します。

A5052Pとはアルマイト処理後の高い平坦度を保証したアルミ板

A5052Pは、JIS規格におけるA5052アルミニウム合金の板材を示す記号です。この「P」は「Plate(板)」を意味しており、圧延された板の形状であることを示します。

A5052Pの最大の特徴は、アルマイト(陽極酸化処理)などの熱が加わる表面処理後も、歪みや反りの発生を極限まで抑え、高い平坦度を維持できる点にあります。

通常のA5052材は、加工や熱処理によって内部応力が解放され、変形することがありますが、A5052Pはそのリスクが低減されています。そのため、半導体製造装置の部品や光学機器のベースプレートなど、加工後の寸法安定性が厳しく求められる用途に最適な材料です。

A5052とA5052Pの4つの主な違い

A5052とA5052Pは、同じA5052合金を母材としながらも、製造工程に起因する明確な違いが存在します。

これらは化学成分、機械的性質、そして最も重要なアルマイト処理後の平坦度保証の有無に表れます。

これらの違いを理解することは、コストや品質要求に応じた適切な材料選定に不可欠です。

ここでは、両者を比較し、それぞれの特性がどのような用途に適しているのかを明確にするための4つの主要な相違点を解説します。

化学成分は同じだが製造工程が異なる

A5052とA5052Pの化学成分は、JISH4000の規定に基づき同一です。

どちらもマグネシウム(Mg)を主成分とするアルミニウム合金であり、素材としての基本的な組成に差はありません。

両者の決定的な違いは製造工程にあります。

A5052Pは、圧延されたA5052板に対して、特殊な熱処理(歪取り焼鈍)とローラレベラーによる矯正加工が追加で施されます。

この工程によって、材料の圧延時に発生した内部のひずみ、すなわち内部応力が除去されます。

この応力除去処理が、後工程での加工や熱処理による変形を抑制する重要な役割を果たしており、A5052Pが持つ高い寸法安定性の根源となっています。

機械的な性質は基本的に同等

A5052とA5052Pは化学成分が同じであるため引張強さ、耐力、伸び、硬度といった機械的な性質は基本的に同等です。

これらの数値はJIS規格で定められた質別(調質記号)例えばH32やH34といった加工硬化の状態によって規定されます。

A5052Pもこの質別に基づいて供給されるため設計者はA5052材の機械的性質のデータをそのまま適用することが可能です。

したがって材料選定において強度計算などを行う場合両者に違いはありません。

A5052Pを選ぶ際の判断基準は強度のような機械的性質ではなく後述する加工後の寸法安定性や平坦度の保証といった付加価値の部分にあります。

アルマイト処理後の平坦度保証の有無

A5052とA5052Pを区別する最も重要な違いは、アルマイト処理後の平坦度が保証されているかどうかです。

一般的なA5052材は、圧延による内部応力が残留しているため、アルマイト処理の工程で熱が加わると、その応力が解放されて反りやねじれといった歪みが生じる可能性があります。

これに対し、A5052Pは製造工程で内部応力が除去されているため、アルマイト処理を行っても変形が極めて少なく、高い平坦度を維持します。

この「平坦度保証」こそがA5052Pの最大の付加価値であり、加工後の寸法精度が厳しく求められる製品において、不良率の低減や再加工の手間を省くことに貢献します。

高い寸法精度が求められる用途での使い分け

A5052とA5052Pは異なる特性を持つアルミニウム合金であり、用途に応じて選択されます。A5052は中程度の強度、優れた耐食性、加工性を持つ汎用的なアルミ板です。そのため、アルマイト処理を行わない、または処理後の高い平坦度が特に要求されないブラケット、パネル、一般的な構造部材などに適しています。

一方、A5052PはA5052をさらに加工したもので、A5052と比較して引張強さ、降伏強さ、硬度が高く、機械的特性が強化されているとされています。

また、A5052Pは特にプレス加工に適しており、加工性が良く成形しやすいという特性があります。

さらに、耐食性や表面強度も強化されているため、過酷な環境下での使用にも適しています。 これらの特性から、A5052Pは強度や加工性が重視される自動車や航空機の部品、電子機器のケース、薄い板材などに用いられることが多いです。

A5052Pが持つ優れた5つの特性

A5052Pは、母材であるA5052の優れた特性をそのまま受け継いでいます。

アルミニウム合金の中でも特にバランスの取れた性質を持ち、幅広い産業分野で活用されています。

その特性は、扱いやすい中程度の強度、様々な環境に対応できる優れた耐食性、複雑な形状への加工を可能にする良好な成形性、そして高い接合強度を実現する溶接性など多岐にわたります。

さらに、表面処理による美しい仕上がりも大きな魅力の一つであり、これらの特性が総合的に評価されています。

中程度の強度で扱いやすい

A5052Pは非熱処理型のアルミニウム合金の中で中程度の強度を持つ材料として知られています。

純アルミニウムと比較してマグネシウムの添加により強度が高められており構造部材としても十分な性能を発揮します。

同時にジュラルミンに代表される2000系や7000系の高強度合金ほど硬質ではないため切削や曲げといった加工が比較的容易です。

この強度と加工性のバランスの良さがA5052Pの大きな利点です。

過剰な強度を必要としない多くの部品において設計の自由度を高め製造コストを抑えることに貢献します。

そのため一般的な板金製品から精密機器の筐体まで非常に幅広い用途で採用されています。

優れた耐食性で幅広い環境に対応可能

A5052Pが持つ顕著な特性の一つに、優れた耐食性が挙げられます。

主成分として添加されているマグネシウムは、アルミニウム表面に強固で安定した酸化皮膜を形成するのを助け、腐食の進行を防ぎます。

この性質により、一般的な大気環境はもちろん、海水や潮風にさらされる海洋環境、さらには各種薬品に接触する可能性がある化学プラントなど、過酷な条件下でも高い耐久性を維持します。

特に、鉄鋼材料のように赤錆が発生することがないため、メンテナンスの負担を軽減し、製品の長寿命化に寄与します。

この優れた耐食性から、船舶部品、建築用の外装材、沿岸部に設置される装置の部品など、防食性能が重視される分野で広く利用されています。

良好な成形性で様々な形状に加工できる

A5052Pはその組成から優れた成形性を示し、様々な形状への加工が可能です。

特に冷間での加工性に優れており、プレスブレーキによる曲げ加工や、プレス機による深絞り加工などを容易に行うことができます。

材料が持つ適度な延性により、加工時に割れや亀裂が生じにくく、複雑な形状の部品も一体で製作することが可能です。

これにより、溶接箇所を減らして構造を簡素化したり、設計の自由度を高めたりできます。

ただし、材料の硬さを示す質別(H32、H34など)によって成形性は変化するため、設計時には目的の形状や加工方法に適した質別を選定することが重要です。

この良好な成形性は、筐体やカバー、パネル類など、板金加工を多用する製品の製造において大きな利点となります。

溶接性が高く接合しやすい

A5052Pは、アルミニウム合金の中でも溶接性が良好な材料として分類されます。

TIG溶接やMIG溶接といった一般的なアーク溶接方法を用いて、部材同士を強固に接合することが可能です。

マグネシウムを主成分とする5000系合金は、溶接時に高温割れなどを起こしにくく、安定した溶接品質を得やすい特徴があります。

また、溶接による熱影響を受けても、熱処理型合金のように大幅な強度低下が起こりにくい点も利点です。

この高い溶接性により、タンクやフレーム、架台といった、複数の部品を組み合わせて製作する大型の構造物にも適用できます。

適切な溶接条件と技術を用いれば、信頼性の高い接合部を実現できるため、設計の幅を広げる要因となっています。

美しい仕上がりが得られる優れた装飾性

A5052Pは、表面処理を施すことで非常に美しい外観を得られる点も大きな特性です。

特にアルマイト処理との相性が良く、処理後は均一で滑らかな質感の表面に仕上がります。

アルマイト処理は、耐食性や耐摩耗性を向上させる機能的な目的だけでなく、装飾的な目的でも広く用いられます。

アルマイト皮膜の微細な孔に染料を含浸させることで、シルバー、ブラック、ゴールドなど多彩な色に着色(カラーアルマイト)することが可能です。

また、処理前にヘアライン加工やブラスト加工などを施すことで、独特のテクスチャを付与することもできます。

このような優れた装飾性は、デザイン性が重視される音響機器の筐体、PCケース、化粧パネルなどに最適です。

A5052PSとは?A5052Pとの関係性

A5052Pは、圧延された板材(プレート)を示す記号です。A5052はアルミニウム合金の一種で、マグネシウムを主な添加元素とし、中程度の強度、優れた耐食性、溶接性、成形性を持つことが特徴です。A5052Pは、このA5052の板材に、傷つき防止用の保護ビニール(養生フィルム)が貼られた製品を指す場合があります。

「P」は一般的に「Plate」(プレート)を意味し、板材であることを示します。一方、「S」はJIS規格において押出形材(棒材や形材)を意味する場合があり、また、薄板や帯板を意味することもあります。保護ビニールが貼付されていることを示す記号として「S」が使われるという明確な情報は見当たりませんでした。

材質や機械的性質、平坦度保証といった基本的な特性はA5052Pとほぼ同じです。

保護ビニールを貼る目的は、材料の保管中や輸送時、さらには加工工程で発生しうる擦り傷や打痕から、美しい表面を保護することにあります。

特に、レーザー加工時にはスパッタの付着を防ぐ効果も期待できます。

最終製品で外観品質が厳しく問われる化粧パネルや、加工後まで表面の平滑さを維持したい精密部品などに使用されることが多く、加工完了後にビニールを剥がして使用します。

A5052Pに適した代表的な加工方法

A5052Pは、その優れた機械的性質と物理的特性から、多岐にわたる加工方法に対応可能です。

材料のポテンシャルを最大限に引き出すためには、用途や設計に応じて適切な加工法を選択することが重要です。

代表的な方法としては、高精度な形状を実現する切断加工、立体的なフォルムを生み出す曲げ加工、そして部品同士を強固に接合する溶接が挙げられます。

さらに、A5052Pの特性を活かす上で欠かせないのが、機能性と装飾性を両立させるアルマイトなどの表面処理です。

切断加工(レーザー・シャーリング)

A5052Pの切断には、主にレーザー加工とシャーリング加工が用いられます。

レーザー加工は、高出力のレーザー光を照射して材料を溶断する方法で、非常に高い精度で複雑な輪郭や微細な形状を切り出すことが可能です。

非接触加工であるため、材料への負荷が少なく、切断面も滑らかに仕上がります。

一方、シャーリング加工は、上下の刃で材料を挟んでせん断する方法で、直線的な切断を高速かつ低コストで行えるのが特徴です。

板材を単純な四角形に切り出す場合などに多用されます。

どちらの切削方法を選択するかは、製品の形状、求められる寸法公差、加工数量などを考慮して決定されます。

A5052Pはこれらの加工法との相性が良く、効率的な生産が可能です。

曲げ加工

A5052Pの持つ良好な成形性は、曲げ加工において大きな利点となります。

プレスブレーキと呼ばれる機械を使用し、金型で材料を挟み込むことで、L字、U字、あるいはより複雑な箱形状など、様々な角度や形状に成形することが一般的です。

この加工により、平らな板材から立体的な部品を製作できます。

A5052Pは適度な延性を持つため、曲げた際に外側で発生する割れのリスクが比較的低く、安定した品質での加工が可能です。

ただし、板厚や材料の質別(硬さ)によって、割れずに曲げられる最小の半径(最小曲げ半径)が定められているため、設計段階での考慮が必要です。

この曲げ加工は、筐体やカバー、ブラケットなどの製造に不可欠な工程となっています。

溶接

A5052Pは、アルミニウム合金の中でも溶接性に優れており、部材同士を接合する加工に適しています。

主に用いられるのは、不活性ガス中でアークを発生させるTIG溶接やMIG溶接です。

これらの方法は、高品質で強固な溶接部を得ることができ、気密性や水密性が求められるタンクや、高い強度が要求されるフレーム構造、架台などの製作に不可欠です。

A5052Pは溶接時の熱による割れも生じにくく、安定した作業が可能です。

ただし、溶接を行う際には、表面の強固な酸化皮膜を除去する前処理や、適切な溶加材の選定が重要となります。

また、溶接熱の影響で接合部周辺の強度がわずかに低下する熱影響部(HAZ)が発生するため、設計時にはその点も考慮に入れる必要があります。

表面処理(アルマイト)

A5052Pの特性を最大限に引き出す上で、アルマイト(陽極酸化処理)は極めて重要な表面処理です。

この処理は、アルミニウムを陽極として電解液中で電気を流し、表面に人工的に厚く安定した酸化皮膜(アルミナ)を生成させる技術です。

アルマイト皮膜は、耐食性、耐摩耗性、絶縁性を飛躍的に向上させ、素材の耐久性を高めます。

さらに、この皮膜は微細な多孔質構造を持つため、染料を吸着させて様々な色に着色することも可能です。

A5052Pが持つ最大の利点は、このアルマイト処理後も高い平坦度を維持できる点にあり、寸法精度と美しい外観の両方が求められる精密機器の部品や化粧パネルに最適な加工方法と言えます。

A5052とA5052Pのどちらを選ぶべき?選定のポイント

A5052とA5052Pの選定は、最終製品に求められる品質とコストのバランスによって決定されます。この判断には、強度、加工性、耐食性、コストなど複数の要因が考慮されます。

A5052は中程度の強度と優れた耐食性、成形性、溶接性を持つ汎用性の高いアルミニウム合金です。 特に海水や化学薬品に対する耐食性が高く、曲げ加工や切削加工にも適しています。

そのため、アルマイト処理が不要な場合や、処理後の多少の歪みが許容できる場合は、コスト的に有利なA5052が選択肢となります。

一方、A5052PはA5052をベースに、特定の加工条件下での特性向上を図った製品であり、より高い強度や耐久性を提供します。 特に、表面処理(アルマイト処理など)が施されているため、耐食性や表面強度が強化されており、過酷な環境下での使用に適しています。

A5052Pはプレス加工性に優れており、薄板や精密部品の製造にも適しています。 したがって、アルマイト処理が必須で、かつ処理後の高い平坦度が求められる精密部品や外観部品には、A5052Pの選定が効果的な場合があります。

例えば、板厚1.6mmのA5052(質別H34)の定尺板で部品を製作し、アルマイト後に歪みが発生して修正コストがかさむ場合、初めからA5052Pを選択した方が、結果としてトータルコストを抑えられることもあります。

まとめ

A5052Pは、A5052の持つ中程度の強度、優れた耐食性、良好な加工性といった特性を維持しつつ、特殊な製造工程により「アルマイト処理後の高い平坦度」を保証した高機能なアルミニウム合金板です。

A5052との化学成分や基本的な機械的性質に違いはありませんが、内部応力の有無が両者を分ける決定的な要素となります。

この特性により、A5052Pは半導体製造装置や光学機器など、加工後の寸法安定性が厳しく要求される分野でその価値を発揮します。

材料を選定する際は、アルマイト処理の有無、求められる精度、そしてコストを総合的に評価し、製品の要求仕様に最も合致する材料を選択することが、品質と経済性の両立につながります。

👇関連記事はこちら

- 製品紹介

-

加工方法

-

放電加工「放電加工」とは、金属など電気を通す素材(導体)に対して、機械的な刃物で削るのではなく、 電気放電による熱エネルギーを使って材料を除去していく加工技術です。 一般に「EDM(Electrical Di..

-

ローレット加工ローレット加工とは?―滑り止めやデザイン性を高める表面加工 ローレット加工とは、金属部品の表面に細かい凹凸のパターン(滑り止め模様)を刻む加工方法です。旋盤などで「ローレット工具(ローレットホイール)..

-

板金加工板金加工とは?―金属板からの形状作成・加工技術 板金加工は、金属の薄板(鋼板、ステンレス、アルミ板など)を用い、切断・折り曲げ・パンチング・溶接・仕上げなどの工程で、機械部品・筐体・カバー・パネルなど..

-

- サクッと学べる金属加工の話

- 加工に関するお問い合わせ