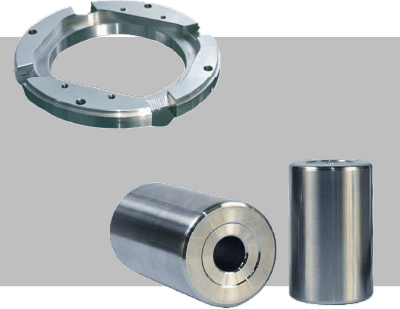

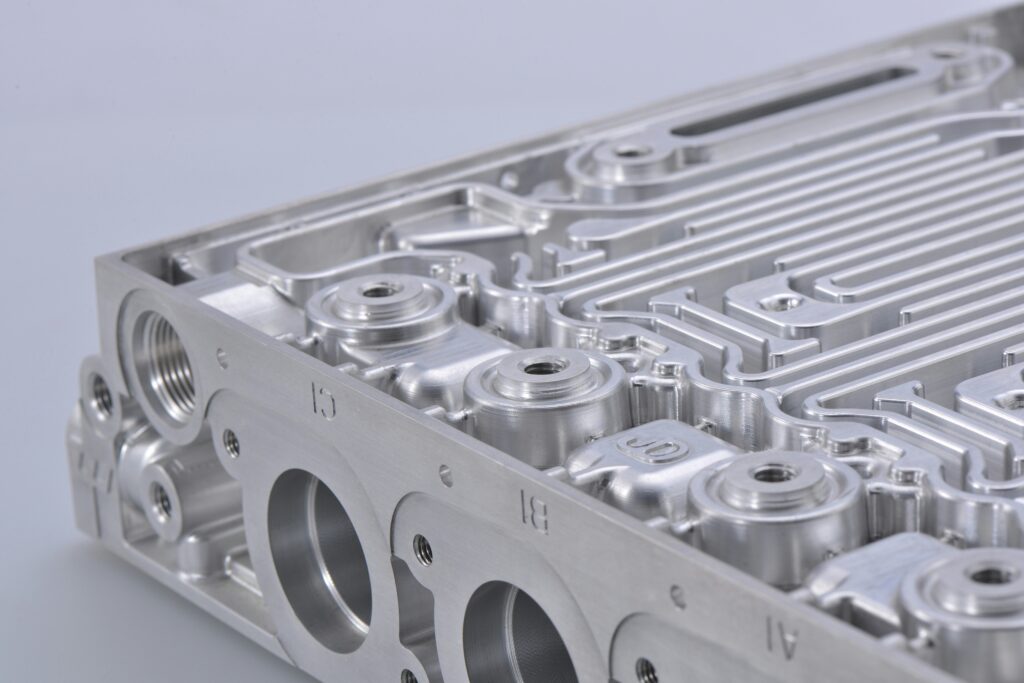

精密加工品

アルミ加工の種類と方法を解説!難しい理由や切削加工の注意点

アルミの加工には、切削や曲げ、溶接など様々な種類と方法が存在します。

アルミニウムは軽量で加工しやすい反面、熱で変形しやすく、工具に溶着しやすいなど、加工が難しい側面も持ち合わせています。

特に代表的な加工方法である切削加工では、精度の高い製品を仕上げるためにいくつかの注意点を押さえる必要があります。

優れたアルミ加工技術を持つ業者を選定することも、品質を左右する重要な要素となります。

まずは知っておきたいアルミニウムの基本的な特性

アルミ加工を適切に行うためには、まず素材であるアルミニウムの基本的な特性を理解することが不可欠です。

アルミニウムは、鉄やステンレスなどの他の金属素材と比較して、軽量性、耐食性、加工性、熱・電気伝導性など、多くの優れた特徴を持っています。

これらの特性を活かすことで、自動車部品から日用品まで、幅広い分野でアルミニウムが活用されています。

それぞれの特徴を把握することが、最適な加工方法の選定につながります。

鉄の約3分の1という軽さがもたらす利点

アルミニウムが持つ最も際立った特徴は、その軽さです。

比重は2.7g/cm³で、これは鉄(7.8g/cm³)や銅(8.9g/cm³)の約3分の1に相当します。

この軽量性は、製品全体の重量を大幅に削減できるという大きな利点をもたらします。

例えば、自動車や航空機、鉄道車両といった輸送機器の部材に用いることで、燃費の向上や輸送効率の改善に直接貢献します。

また、建築材料や機械部品、スマートフォンなどの電子機器においても、軽量化は運搬や組み立て時の作業負担を軽減し、製品の利便性を高める上で重要な要素となっています。

表面の酸化皮膜による優れた耐食性

アルミニウムは、空気中の酸素と触れると、表面に緻密で安定した「酸化皮膜」を瞬時に形成する性質を持っています。

この薄い皮膜がバリアとなり、内部の金属がそれ以上腐食するのを防ぐため、アルミニウムは非常に優れた耐食性を示します。

鉄のように赤く錆びることがなく、ステンレスなどと同様に錆びにくい金属として知られています。

この特性により、特別な防錆処理を施さなくても、屋外で使用される建築資材や、水分に触れる機会の多い飲料缶、調理器具など、幅広い用途でその性能を発揮します。

加工のしやすさとリサイクル性の高さ

アルミニウムは、柔らかく展延性に富むため、様々な形状に加工しやすいという特徴を持っています。

圧力を加えて薄く延ばす「圧延」によってアルミ箔のような薄い製品を作ったり、金型を通して押し出す「押出成形」によって複雑な断面形状のサッシなどを効率的に製造したりすることが可能です。

また、環境負荷の低減が求められる現代において、リサイクル性の高さも大きな利点です。

使用済みのアルミニウム加工品は、比較的少ないエネルギーで再溶解して新しい製品の原料として再生できますが、不純物の除去が必要となる場合があります。そのため、高品質なリサイクルを目指し、不純物を取り除く技術開発が進められています。この特性は、持続可能な社会の実現に貢献する重要な要素です。

熱や電気を効率よく伝える高い伝導率

アルミニウムは、熱や電気を非常に効率よく伝える性質を持っています。

熱伝導率は鉄の約3倍にも達し、この特性を活かして、冷暖房機器のフィンやエンジン部品の放熱器(ヒートシンク)、鍋やフライパンといった調理器具などに広く利用されています。

また、電気伝導率も銅の約60%と高いレベルにありながら、重量は銅の約3分の1と軽いため、送電線として利用することで鉄塔の小型化やコスト削減に貢献します。

柔らかく伸びやすい性質から細い線にも加工しやすく、電子機器内部の配線材料としても重要な役割を担っています。

アルミ加工が「難しい」と言われる3つの理由

アルミニウムは加工性に優れた素材として知られていますが、その一方で、製造業界では「加工が難しい」材料としても認識されています。

その主な理由として、熱による変形のしやすさ、切削工具への溶着、そして素材自体の柔らかさに起因する傷つきやすさが挙げられます。

これらの課題は、製品の寸法精度や仕上がりの品質に直接影響を与えるため、アルミ加工には特有のノウハウと技術が求められます。

ここでは、アルミ加工を難しくしている3つの要因について解説します。

熱による変形が起きやすい

アルミニウムは熱膨張係数が鉄の約2倍と大きく、温度変化によって寸法が変わりやすい性質を持っています。

切削加工などの際に発生する熱によって材料が膨張し、その後の冷却過程で収縮するため、意図しない寸法変化や変形が生じることがあります。

特に、薄い板材や細長い形状の部品を加工する際には、この熱の影響で「反り」やねじれが発生しやすく、高い寸法精度を保つことが困難になります。

このため、加工中の熱をいかにコントロールするかが、アルミ加工の品質を左右する重要なポイントとなります。

工具へ溶着しやすく加工精度が低下する

アルミニウムは融点が低く柔らかいため、切削加工中に切りくずが熱と圧力で工具の刃先に付着する「溶着」という現象が起こりやすいです。

工具に切りくずが溶着して成長すると「構成刃先」と呼ばれる塊が形成され、これが切れ味を著しく悪化させます。

構成刃先が発生すると、加工面の仕上がりが粗くなったり、むしれが生じたりするだけでなく、寸法精度も低下してしまいます。

この溶着を防ぐためには、すくい角の大きい専用工具の使用や適切な切削油の選定、切りくずの排出を促す加工条件の設定など、専門的な対策が不可欠です。

素材が柔らかく傷がつきやすい

アルミニウムは他の金属材料と比較して硬度が低く、非常に柔らかい素材です。

そのため、加工中の作業や完成品の取り扱い時に、わずかな接触でも打痕や傷がつきやすいという弱点があります。

部品を固定するチャックの爪跡がついたり、排出された切りくずが加工面に当たって傷をつけたりすることがあります。

また、素材が粘り強いことに起因して、切削後に「バリ」と呼ばれる不要な突起が残りやすいのも特徴です。

これらの傷やバリは製品の外観品質を損なうだけでなく、組み付け時の不具合の原因にもなるため、細心の注意を払った取り扱いや、バリの発生を抑制する加工方法が求められます。

用途で使い分けるアルミ合金の種類とそれぞれの特徴

一般的に使用されるアルミニウムは、強度や耐食性などの特性を向上させるために、他の元素を添加した「アルミ合金」です。

アルミの合金はJIS(日本産業規格)によって、添加される主要な元素ごとに1000系から7000系まで大きく分類されています。

例えば、強度を重視するなら2000系や7000系、耐食性を求めるなら3000系や5000系というように、用途に応じて最適な合金を選択することが重要です。

ここでは、各系統のアルミ合金が持つ特徴と、それぞれの代表的な用途について解説します。

純度が高く加工性に優れる1000系

1000系は、アルミニウム純度が99.00%以上の純アルミニウムに分類される材料です。

不純物が少ないため、アルミニウム本来の特性である優れた加工性、耐食性、表面処理性を備えています。

また、熱伝導性や電気伝導性も非常に高いです。

その一方で、強度は他の合金系に比べて低いため、構造的な強度が求められる部品にはあまり使用されません。

その特性から、成形性が求められる器物や、電気伝導性を活かした電線、放熱性が重要なヒートシンクなどの部品に利用されることが多いです。

代表的な番手にはA1050やA1100があります。

銅を添加して強度を高めた2000系

2000系は、アルミニウムに銅を主要な添加元素とするAl-Cu系合金です。

この系統の最大の特徴は、熱処理を施すことで、アルミ合金の中でもトップクラスの高い強度が得られる点にあります。

その代表格であるA2017は「ジュラルミン」、A2024は「超ジュラルミン」として知られています。

これらの材料は、軽量でありながら鋼材に匹敵する強度を持つため、航空機の機体構造部材や翼、ロケット部品など、極めて高い信頼性が要求される分野で不可欠な存在です。

ただし、銅を含むため耐食性が劣るという弱点があり、使用環境によっては防食のための表面処理が必要となります。

マンガンを加え耐食性を向上させた3000系

3000系は、アルミニウムにマンガン(Mn)を添加したAl-Mn系合金です。

この系統は、純アルミニウムが持つ優れた耐食性や加工性を維持したまま、マンガンの添加によって強度を向上させているのが特徴です。

熱処理を施さなくても一定の強度が得られる非熱処理型合金であり、高い強度はありませんが、そのバランスの良さから非常に幅広い用途で利用されています。

代表的な例としては、アルミ缶のボディや蓋、カラーアルミとして利用される屋根材などの建材、調理器具などが挙げられます。

身近な1円硬貨もアルミニウムから作られています。

シリコンの添加で耐摩耗性に優れた4000系

4000系は、アルミニウムにシリコン(Si)を添加したAl-Si系合金です。

シリコンを添加することにより、融点が下がり、溶けた金属の流動性が向上するため、主に溶接用の溶加材(溶接ワイヤ)や、部品同士を接合するろう材として使用されます。

また、耐摩耗性や耐熱性に優れ、熱による膨張が少ない(低熱膨張性)という特性も持っています。

この性質を活かして、自動車のエンジンを構成するピストンやシリンダー、シリンダーヘッドといった、高温かつ摩擦の大きい過酷な環境で使用される部品の材料としても採用されています。

その特性を確かめることは難しいですが、重要な役割を担っています。

マグネシウムで耐食性と溶接性を両立した5000系

5000系は、アルミニウムにマグネシウムを主な添加元素とするAl-Mg系合金です。

マグネシウムの添加量によって強度が変化し、中程度の強度と優れた耐食性を両立しているのが大きな特徴です。

特に海水や工業地帯の雰囲気に対する耐食性が非常に高いため、船舶の船体や部品、沿岸地域で使われる建築資材、自動車のボディパネルなどに広く用いられます。

また、溶接性も良好で、複雑な構造物の製作にも適しています。

代表的な番手であるA5052は、汎用性が高く市場での流通量も多いため、板金加工や機械部品など様々な製品で目にする機会が多い材料です。

服の装飾部品に使われることもあります。

強度と耐食性のバランスが良い6000系

6000系は、アルミニウムにマグネシウムとシリコンを添加したAl-Mg-Si系合金です。

この系統は、強度、耐食性、加工性のバランスが非常に優れており、特に金型から材料を押し出して成形する「押出加工」に適しています。

そのため、複雑な断面形状を持つ形材を効率的に製造することができ、建築用のサッシやドア、カーテンウォールといった建材として最も広く使用されています。

また、自動車のフレームや足回り部品、機械装置の構造材などにも採用されています。

代表的なA6063は汎用性が高く、比較的安定した価格で入手しやすいのも特徴です。

最高の強度を持つ亜鉛を添加した7000系

7000系は、アルミニウムに亜鉛(Zn)とマグネシウム(Mg)を主要な添加元素とするAl-Zn-Mg系合金です。

熱処理を施すことで、現存するアルミ合金の中で最高の強度を発揮するのが最大の特徴です。

その代表格であるA7075は「超々ジュラルミン」とも呼ばれ、その卓越した強度と軽量性を活かして、航空機の主翼や胴体の構造部材、ロケット部品など、極限の性能が求められる分野で採用されています。

また、競技用の自転車フレームやスキー板といったスポーツ用品にも利用されます。

一方で、その高い強度と引き換えに、耐食性や応力腐食割れへの耐性が他の合金より劣るため、使用にあたっては十分な防食処理や設計上の配慮が必要です。

代表的なアルミ加工の方法6選

アルミニウムを目的の製品形状にするためには、様々な加工方法が用いられます。

どの方法を選択するかは、製品の形状、求められる精度、コスト、生産量などによって決まります。

代表的な機械加工である切削加工や切断加工をはじめ、板材を立体的に成形する曲げ加工、部品を接合する溶接加工など、その手法は多岐にわたります。

ローレット加工や溝加工といった特殊な加工も切削加工の一種です。

ここでは、アルミ加工で頻繁に用いられる6つの基本的な方法について、それぞれの特徴を解説します。

材料を削って精密な形状を作る「切削加工」

切削加工は、ドリルやエンドミルなどの刃物(切削工具)を用いて、材料の塊から不要な部分を削り取っていくことで、設計通りの精密な形状を作り出す加工方法です。

工作物を回転させて削る「旋盤」や、工具を回転させて平面や溝を加工する「フライス」が代表的な手法です。

現在では、これらの機能に加え、自動で工具を交換しながら複雑な三次元形状を加工できる「マシニングセンタ(マシニング)」が広く普及しています。

アルミニウムは切削しやすい金属ですが、高い精度を出すためには、後述する特有の性質を理解した上での加工が求められます。

用途に応じたサイズに切り分ける「切断加工」

切断加工は、後の工程で加工しやすくしたり、製品として必要な寸法にしたりするために、アルミの板材や棒材、形材などを切り分ける最も基本的な加工です。

使用される機械は、材料の厚みや形状、生産量によって異なります。

厚板や棒材の切断には、チップソー(丸のこ)やバンドソー(帯のこ)が一般的に用いられます。

一方、薄い板材から複雑な輪郭を切り出す場合には、高出力のレーザー光で材料を溶断する「レーザー切断」が適しています。

レーザー切断は、高速で精密な加工が可能であり、切断面がきれいに仕上がるという利点があります。

板材を目的の角度に折り曲げる「曲げ加工」

曲げ加工は、アルミの板材をプレスブレーキなどの機械を使い、金型で挟み込むことによって目的の角度に折り曲げる塑性加工の一種です。

この方法により、一枚の板から箱型の筐体(ケース)や、補強用のブラケットなど、様々な立体形状を効率的に作り出すことが可能です。

アルミニウムは比較的柔らかく曲げやすい材料ですが、合金の種類や板の厚さによっては、曲げた部分の外側が伸びに耐えられず、ひび割れ(クラック)が発生することがあります。

これを防ぐためには、材料の特性に応じた適切な曲げ半径(R)を設定するなど、専門的な知識が必要です。

ドリルなどでネジや部品用の穴をあける「穴あけ加工」

穴あけ加工は部品同士をボルトやねじで固定したり、シャフトを通したりするために材料に穴をあける加工全般を指します。

ボール盤やマシニングセンタにドリルを取り付けて行うのが最も一般的です。

ねじを締結するためのめねじを作る場合はドリルで下穴をあけた後、「タップ」という工具を使ってねじ山を切るタップ加工を行います。

またより高い寸法精度や滑らかな面粗度が要求される穴には下穴をあけた後に「リーマ」という工具で仕上げるリーマ加工が施されます。

アルミの穴加工は容易ですがバリが出やすい点に注意が必要です。

複数の部品を熱で溶かして接合する「溶接加工」

溶接加工は、2つ以上のアルミ部品の接合部分を、アーク熱などで局部的に溶かして一体化させる接合方法です。

アルミニウムの溶接には、TIG溶接やMIG溶接が広く用いられます。

しかし、アルミニウムは熱伝導率が非常に高いため、溶接時の熱が周囲に伝わりやすく、部材全体が変形したり歪んだりしやすいという難点があります。

また、表面に存在する強固な酸化皮膜が溶融の妨げとなるため、これをワイヤーブラシなどで除去する前処理が不可欠です。

このように、アルミの溶接加工は他の金属に比べて難易度が高く、熟練した技術が求められます。

耐食性や装飾性を高める表面処理「アルマイト」

アルマイトは陽極酸化処理とも呼ばれるアルミニウム独自の代表的な表面処理です。

これはアルミニウムを電解液中で電気的に処理することにより表面の酸化皮膜を人工的に厚く硬く生成させる技術です。

アルマイト処理を施すことでアルミニウムが元々持っている耐食性を飛躍的に向上させることができます。

またこの皮膜には目に見えない微細な孔が無数に空いておりその孔に染料を染み込ませることでシルバーや黒ゴールド青赤など様々な色に着色することが可能です。

これにより耐食性や耐摩耗性の向上といった機能性に加え製品に高い装飾性を付与します。

アルミの切削加工を成功させるための重要なポイント

アルミの切削加工は、他の金属に比べて高速で行える利点がある一方で、特有の性質から生じる課題を克服する必要があります。

美しい仕上げ面と高い寸法精度を両立させるためには、使用する機械の性能だけでなく、工具選定や加工条件、冷却方法などを最適化することが不可欠です。

ここでは、アルミ切削における代表的な課題である「構成刃先の発生」「切りくずの排出」「熱による変形」を防ぎ、加工を成功に導くための3つの重要なポイントを解説します。

構成刃先を防ぐための切削工具の選び方

アルミ切削で頻発する溶着や構成刃先の問題は、適切な切削工具を選ぶことで大幅に改善できます。

アルミニウム専用として設計された工具は、すくい角が大きく鋭利な刃先形状をしており、切削抵抗を低減し、切りくずをスムーズに流すことができます。

また、刃物の表面にダイヤモンドライクカーボン(DLC)などの滑りやすいコーティングを施した工具も、切りくずの付着を抑制するのに非常に有効です。

工具の材質としては、一般的に超硬合金が用いられますが、より高い加工能率が求められる場合には、ダイヤモンド焼結体(PCD)といったさらに硬い材質の刃物が選択されます。

切りくずの排出を考慮した加工条件の設定

アルミニウムは粘り強い性質を持つため、切削時に長くつながった切りくずが発生しがちです。

この切りくずが工具に巻き付いたり、加工中の製品に絡まったりすると、仕上げ面を傷つけたり、最悪の場合は工具の破損につながったりします。

これを防ぐためには、切りくずを細かく分断し、加工点から速やかに除去することが重要です。

適切な切削速度と送り量を設定することで、切りくずの形状をコントロールします。

また、圧縮空気(エアブロー)を吹き付けて切りくずを吹き飛ばしたり、切削油を勢いよくかけたりして、物理的に排出を促すことも効果的な加工速度を維持するために重要です。

加工時の熱変形を抑える冷却方法

アルミニウムは熱で膨張しやすいため、切削加工時に発生する熱によって材料が変形し、寸法精度が悪化する原因となります。

特に精密な加工を行う場合、この熱変形をいかに抑えるかが品質を左右します。

最も一般的な対策は、切削油(クーラント)を使用して加工点を効果的に冷却することです。

切削油は、冷却作用によって熱変形を防ぐだけでなく、工具と材料の間の摩擦を減らす潤滑作用も持ち合わせており、工具の寿命延長や仕上げ面の向上にも寄与します。

水に溶かして使う水溶性の切削油が広く用いられますが、加工内容によっては潤滑性の高い不水溶性の油や、微量の油を霧状にして吹き付けるMQL(セミドライ加工)も採用されます。

まとめ

アルミニウムは軽量性や耐食性など多くの利点を持つ一方で、その加工には専門的な知識と技術が要求されます。

特に切削加工における熱変形や溶着といった課題は、製品の品質を大きく左右する要因です。

そのため、アルミ加工を依頼する際は、これらの特性を熟知し、適切な設備とノウハウを持つ信頼できる業者を選ぶことが肝要です。

多くの加工会社や企業では、試作品などの小ロットから量産まで対応しており、個人からの相談を受け付けている場合もあります。

大阪などの国内の業者だけでなく、近年ではタイといった海外に生産拠点を持つ企業も選択肢に入ります。

加工費は製品の形状や数量で大きく異なるため、まずは複数の業者から見積もりを取得し、技術力や対応力、費用を総合的に比較検討することが望ましいです。

👇関連記事はこちら

- 製品紹介

-

加工方法

-

放電加工「放電加工」とは、金属など電気を通す素材(導体)に対して、機械的な刃物で削るのではなく、 電気放電による熱エネルギーを使って材料を除去していく加工技術です。 一般に「EDM(Electrical Di..

-

ローレット加工ローレット加工とは?―滑り止めやデザイン性を高める表面加工 ローレット加工とは、金属部品の表面に細かい凹凸のパターン(滑り止め模様)を刻む加工方法です。旋盤などで「ローレット工具(ローレットホイール)..

-

板金加工板金加工とは?―金属板からの形状作成・加工技術 板金加工は、金属の薄板(鋼板、ステンレス、アルミ板など)を用い、切断・折り曲げ・パンチング・溶接・仕上げなどの工程で、機械部品・筐体・カバー・パネルなど..

-

- サクッと学べる金属加工の話

- 加工に関するお問い合わせ