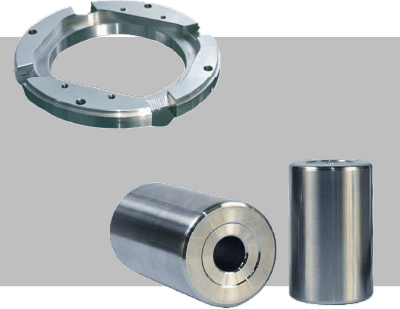

精密加工品

SUS303とは?SUS304との違い、成分・規格・機械的性質・用途を解説

SUS303とは、優れた被削性を特徴とするオーステナイト系ステンレス鋼です。

このステンレスは、硫黄(S)やリン(P)を添加することで切削加工をしやすく設計されており、ボルトやナットなどの大量生産部品に多用されます。

一方で、最も代表的なステンレス鋼であるSUS304と比較すると耐食性で劣る側面も持ち合わせています。

この記事では、SUS303とSUS304の違いを様々な角度から比較し、その化学成分、機械的性質、具体的な用途までを網羅的に解説します。

SUS303の基本的な特徴と主な使われ方

SUS303はオーステナイト系ステンレス鋼に分類され、その最大の特徴は優れた切削性にあります。

この快削性という性質は、成分に硫黄(S)やリン(P)を添加することで実現されており、加工時に切りくずが細かく分断されやすくなるメリットをもたらします。

この特性から、旋盤加工などによる大量生産品の製造に適しており、複雑な形状の部品も効率的に製作可能です。

一方で、添加された成分の影響で耐食性や溶接性が他のオーステナイト系ステンレスに比べて劣るという側面も持ちます。

SUS303とSUS304の7つの重要な違いを徹底比較

ステンレス鋼を選定する上で、SUS303とSUS304の比較は極めて重要です。

両者は同じオーステナイト系に属しますが、成分の違いから特性が大きく異なります。

ここでは、加工性、耐食性、溶接性、磁性、外観、耐焼付性、切りくずの形状という7つの観点から両者の違いを詳しく解説します。

これらの比較を通じて、それぞれの材料がどのような用途に適しているかを明確にします。

なお、耐食性をさらに高めたSUS316や、フェライト系の代表鋼種であるSUS430との違いも考慮することで、より適切な材料選定が可能になります。

例えば、SUS430との違いは磁性や耐食性に顕著に現れます。

加工のしやすさ(切削性)の違い

加工性、特に切削性においてSUS303はSUS304よりも格段に優れています。

SUS303は「快削ステンレス鋼」とも呼ばれ、成分として添加されている硫黄(S)やリン(P)がその高い切削性を実現します。

これらの元素は、切削加工時に切りくずを細かく分断させる効果があり、工具への巻き付きを防ぎ、排出を容易にします。

これにより、加工面の仕上がりが向上し、工具の寿命を延ばすことにも寄与します。

一方、SUS304はニッケル(Ni)を多く含むため粘り気が強く、加工中に工具に切りくずが溶着しやすい性質を持ちます。

また、加工硬化を起こしやすいため、切削速度を上げにくく、SUS303に比べて加工性は劣ります。

このため、大量生産や複雑形状の切削加工ではSUS303が選ばれることが多くなります。

錆びにくさ(耐食性)の違い

耐食性に関しては、SUS304がSUS303よりも優れています。

SUS303の切削性を向上させている硫黄(S)は、鋼中に非金属介在物として存在し、これが腐食の起点となりやすいためです。

この硫黄介在物の部分から孔食(点状の腐食)が発生し、錆びる原因となります。

そのため、SUS303は常に湿気にさらされる環境や、塩分の多い沿岸部、薬品に触れるような箇所での使用には適していません。

一方で、SUS304は硫黄の含有量が少ないため、表面に強固な不動態皮膜を形成しやすく、優れた耐食性を発揮します。

一般的な環境下では錆びることは稀で、屋外や水回りでの使用にも耐えられます。

したがって、耐食性が重視される用途ではSUS304の選定が基本となります。

溶接のしやすさ(溶接性)の違い

溶接性においてもSUS304がSUS303を上回ります。

SUS303は、成分に含まれる硫黄(S)やリン(P)が原因で、溶接時に高温割れ(凝固割れ)を起こしやすいという欠点を持っています。

溶接による熱でこれらの元素が溶融池に偏析し、凝固する際に粒界に低融点の化合物を形成することが割れの原因です。

このため、SUS303は一般的に溶接には不向きな材料とされており、強度を必要とする構造物への適用は推奨されません。

どうしても溶接が必要な場合は、予熱やパス間温度の管理、適切な溶加棒の選定など、高度な技術と注意が求められます。

対照的に、SUS304はこれらの成分が少ないため溶接性が良好で、さまざまな溶接方法に対応可能です。

構造部材として溶接を伴う用途ではSUS304が広く採用されます。

磁石への付きやすさ(磁性)の違い

SUS303とSUS304は、いずれもオーステナイト系ステンレス鋼であり、固溶化熱処理された状態では磁性を持たない非磁性の材料です。

そのため、通常の状態では磁石につきません。

しかし、両者ともに冷間加工(曲げ、絞りなど)を加えると、組織の一部が加工誘起マルテンサイトと呼ばれる強磁性の組織に変態し、磁性を帯びることがあります。

この現象はSUS304でより顕著に現れるとされていますが、SUS303も同様に加工によって磁性を持つようになります。

したがって、電子機器の部品など、厳密な非磁性が求められる用途でこれらの材料を使用する際には、加工による磁性の発生を考慮する必要があります。

加工後に固溶化熱処理を再度施すことで、組織をオーステナイトに戻し、磁性を除去することも可能です。

見た目や色味の違い

素材そのものの色味や見た目において、SUS303とSUS304に明確な違いはほとんどありません。

どちらも銀白色の金属光沢を持っています。

外観の差は、むしろ表面の仕上げ方法によって決まります。

例えば、研磨仕上げ(バフ研磨や電解研磨など)を施すことで、鏡のような光沢を持つ表面を得られます。

また、メッキや塗装といった表面処理も可能です。

ただし、加工性の違いが仕上がり面に影響を与えることはあります。

SUS303は切削性に優れるため、加工後の表面粗さが良好で、滑らかな仕上がり面を得やすい傾向にあります。

一方、SUS304は粘りがあるため、切削条件によってはむしれやバリが発生しやすく、同等の表面を得るためには加工条件の工夫が求められます。

焼き付きにくさ(耐焼付性)の違い

SUS303はSUS304に比べて耐焼付性に優れています。

焼き付きとは、ボルトとナットのように金属同士が強い力で擦れ合う際に、摩擦熱で表面が溶けて固着してしまう現象です。

オーステナイト系ステンレスは一般的に焼き付きを起こしやすい性質がありますが、SUS303に含まれる硫黄(S)は、金属表面で潤滑剤のような働きをするため、この焼き付きを抑制する効果があります。

一方、SUS304は粘性が高く摩擦係数が大きいため、特に高荷重下での締結や摺動部において焼き付きが発生しやすくなります。

この特性の違いから、繰り返し着脱するボルトやナット、回転するシャフトなど、かじりや焼き付きを避けたい部品にはSUS303が適しています。

加工時に出る切りくず(切粉)の形状

切削加工時に発生する切りくず(切粉)の形状は、SUS303とSUS304で大きく異なります。

SUS303は、成分として添加された硫黄(S)の効果により、切りくずが細かく短く分断されるという特徴があります。

これにより、切りくずが工具や加工物に絡みつくトラブルが少なく、自動盤などを用いた連続加工や無人運転においても安定した生産が可能です。

切りくずの排出性が良いため、加工効率の向上に直結します。

対照的に、SUS304は粘り気が強いため、切りくずが長く連続したリボン状になりやすい性質を持っています。

この長い切りくずは工具に巻き付いて加工面を傷つけたり、工具の破損を引き起こしたりする原因となり、加工時には切りくずを適切に処理するための工夫が求められます。

SUS303に含まれる化学成分(JIS規格)

SUS303の特性を理解する上で、その化学成分は極めて重要です。JIS G 4303(ステンレス鋼棒)に規定されるSUS303の成分は、主成分である鉄(Fe)をベースに、約17〜19%のクロム(Cr)と約8〜10%のニッケル(Ni)を含むオーステナイト系の基本構成を持っています。

最大の特徴は、切削性を向上させるために意図的に添加される0.15%以上の硫黄(S)です。これにより、他のステンレス鋼にはない優れた被削性が得られます。また、耐食性や耐焼付き性を改善する目的で、0.60%以下のモリブデン(Mo)が添加される場合があります。

SUS303の機械的性質(硬さ・引張強さなど)

SUS303の機械的性質は、一般的な構造用材料として十分な強度と靭性を備えています。

JIS規格では、固溶化熱処理後の状態で、耐力は205N/mm²以上、引張強さは520N/mm²以上、伸びは40%以上と規定されています。

これらの数値はSUS304とほぼ同等であり、強度面で大きな違いはありません。

硬さに関してもブリネル硬さで187HBW以下と、SUS304と同程度のレベルです。

ただし、SUS303は熱処理によって硬化させることはできず、機械的性質を調整するには冷間加工が用いられます。

加工によって応力が残留した場合は、固溶化熱処理によって除去します。

SUS303の物理的性質(密度・熱伝導率など)

SUS303の物理的性質は、設計計算や加工条件を設定する上で基礎となるデータです。

代表的な物性値として、密度は7.93g/cm³、比熱は500J/(kg・K)、熱伝導率は16.3W/(m・K)、ヤング率(縦弾性係数)は193GPaです。

これらの数値はSUS304とほぼ同じであり、物理的性質の観点では両者を区別する必要はほとんどありません。

熱伝導率は炭素鋼に比べて約1/3程度と低く、熱がこもりやすい特徴があります。

また、電気抵抗も比較的大きいため、通電用途には注意が必要です。

熱間加工などを行う際には、これらの熱に関する物性を考慮することが重要です。

SUS303Sとは?SUS303との関係性と特徴

SUS303には、いくつかの派生した種類や類似の快削ステンレス鋼が存在します。

しかし、「SUS303S」というJIS規格に定められた鋼種は一般的に流通していません。

ステンレス鋼の型番末尾の「S」は、通常、炭素量を低減して耐粒界腐食性を高めたもの(例:SUS304LのL=LowCarbon)を示しますが、SUS303においてはそのような標準的な派生種は定義されていません。

一方で、SUS303の特性をさらに調整した快削ステンレス鋼として、セレン(Se)を添加して被削性を向上させた「SUS303Se」や、銅(Cu)を添加して冷間加工性を改善した「SUS303Cu」といった特殊な種類が存在します。

これらは特定のメーカーが製造する材料であり、特定の用途に応じて選択されますが、汎用性はSUS303に劣ります。

SUS303が使われる具体的な製品例

SUS303の優れた切削性は、その主な用途に直結しています。

特に、自動盤(NC旋盤)などによる大量生産される小型・複雑形状の切削部品に広く利用されます。

具体的な製品例としては、ボルトやナット、リベット、ピンといった締結部品が挙げられます。

また、モーターや精密機器のシャフト、バルブの構成部品、各種ブッシュなど、精度が求められる機械部品にも多用されます。

六角棒や四角棒からの削り出し加工も容易なため、特殊な形状の継手や工具部品の材料としても適しています。

ただし、耐食性がSUS304に劣るため、屋外や水回りでの使用は避けられ、主に屋内で使用される機器の内部部品が中心です。

一部、食品機械の部品に使われることもありますが、直接食品に触れる部分への適用は慎重な検討が必要です。

市場で手に入るSUS303の主な形状

SUS303は主に切削加工用の素材として市場に流通しており、その形状は棒材が中心です。最も一般的なのは丸棒で、外皮を削ったピーリング材や、精度を高めたセンタレス研磨仕上げのミガキ材などがあります。また、ナットやボルトの加工に便利な六角棒や、キー材などに使われる角棒(四角棒)、平鋼(フラットバー)も入手可能です。これらの棒材は様々な径や厚みで提供されています。

一方で、SUS303は溶接性や深絞り加工性が良くないという特性があります。そのため、SUS304と比較すると、薄板の流通は限られている傾向にあります。ただし、厚板に関しては流通量が多いとされています。必要な場合は切板として特注することも可能です。これらの素材は、鋼材販売店だけでなく、ミスミやモノタロウといった機械部品の通販サイトでも規格サイズ品を容易に入手できます。

まとめ

SUS303は、硫黄を添加することで切削性を飛躍的に高めたオーステナイト系ステンレス鋼です。

その特性から、SUS304と比較して加工性に優れる一方、耐食性や溶接性では劣ります。

材料選定の基本的な考え方は、「複雑な切削加工や大量生産で加工コストを重視するならSUS303」、「耐食性、溶接性、汎用性を重視するならSUS304」となります。

材料自体の価格を比較すると、一般的に快削成分を添加しているSUS303の方がSUS304よりも高価です。

特に流通量の少ない板価格は割高になる傾向があります。

しかし、SUS303を使用することで加工時間の大幅な短縮や工具寿命の延長が期待できるため、加工費を含めたトータルコストではSUS304よりも有利になるケースが少なくありません。

- 製品紹介

-

加工方法

-

放電加工「放電加工」とは、金属など電気を通す素材(導体)に対して、機械的な刃物で削るのではなく、 電気放電による熱エネルギーを使って材料を除去していく加工技術です。 一般に「EDM(Electrical Di..

-

ローレット加工ローレット加工とは?―滑り止めやデザイン性を高める表面加工 ローレット加工とは、金属部品の表面に細かい凹凸のパターン(滑り止め模様)を刻む加工方法です。旋盤などで「ローレット工具(ローレットホイール)..

-

板金加工板金加工とは?―金属板からの形状作成・加工技術 板金加工は、金属の薄板(鋼板、ステンレス、アルミ板など)を用い、切断・折り曲げ・パンチング・溶接・仕上げなどの工程で、機械部品・筐体・カバー・パネルなど..

-

- サクッと学べる金属加工の話

- 加工に関するお問い合わせ