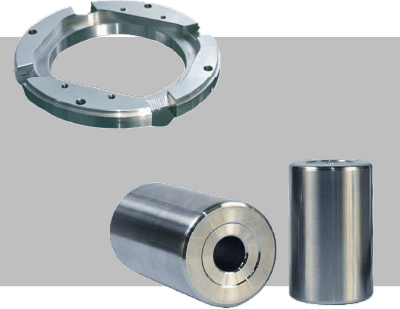

精密加工品

板金加工とは?基礎知識から種類・工程・コストダウンの方法まで

板金加工とは、金属の板を塑性変形させて任意の形状を作り出す加工方法です。

この記事では、板金加工の基礎知識から、加工の種類や具体的な工程、さらには発注者として知っておきたいコストダウンの方法までを網羅的に解説します。

板金加工で製品を作るメリット

板金加工の大きなメリットは、金型製作にかかる初期費用を大幅に削減できる点です。

プレス加工のように専用の金型が不要、あるいは簡易的な型で済むため、特に小ロット生産においてコストメリットが大きくなります。

また、金型を製作する時間が必要ないため、設計変更にも柔軟に対応でき、製品開発のリードタイムを短縮できます。

これにより、試作品の製作や、顧客の要望に応じた仕様変更など、短納期での対応が可能となります。

知っておきたい板金加工のデメリット

板金加工は万能ではなく、いくつかの注意点が存在します。

例えば、プレス加工で用いられるような深絞りといった、複雑で立体的な形状の成形は難しい傾向にあります。

また、加工工程で熱や応力が加わるため、材料に歪みやへこみが生じることがあり、高い精度を維持するには技術とノウハウが求められます。

切断面に「カエリ」と呼ばれる鋭い突起が発生するため、安全性や品質を確保するために除去作業が不可欠になる点もデメリットとして挙げられます。

板金加工でよく使われる代表的な金属材料

板金加工で用いられる材料は、主に「薄板」と呼ばれる厚さ6mm以下の金属板です。

製品に求められる強度、耐食性、重量、コストといった様々な要件に応じて、最適な素材が選択されます。

ここでは、板金加工で頻繁に使用される代表的な金属材料を一覧で紹介し、それぞれの板厚や特性について解説します。

鉄(SPCC、SECCなど)

鉄は板金加工で最も一般的に使用される材料の一つです。

特にSPCC(冷間圧延鋼板)は、加工性に優れ、非常に安価であるため、多くの製品で採用されています。

ただし、錆びやすいため、塗装やメッキといった表面処理が必須です。

一方、SECC(電気亜鉛めっき鋼板)は、SPCCの表面に亜鉛めっきを施したもので、耐食性が向上しています。

こちらも加工性が良く、無塗装でも一定の防錆効果があります。

一般的に板厚は3.2mm以下、特に2mm程度のものが多用され、寸法精度はJISで定められた一般公差の範囲で製作されることが多くなります。

ステンレス(SUS304、SUS430など)

ステンレス(SUS)は、錆びにくく耐久性が高いことが最大の特徴です。

代表的なSUS304は、耐食性や耐熱性に優れ、食品機器や医療機器など幅広い分野で使用されます。

一方、SUS430はSUS304に比べて安価で加工しやすいですが、耐食性は劣ります。

また、磁性を持つという違いもあります。

ステンレスは鉄に比べて硬く粘りがあるため、加工にはより高い技術とパワーが必要です。

板厚は薄いものから4mmを超えるような厚板まで、用途に応じて様々に利用されます。

アルミニウム(A5052など)

アルミニウムは、軽量であることが最大のメリットです。

比重が鉄の約3分の1であり、製品の軽量化に大きく貢献します。

また、耐食性にも優れ、加工しやすい素材です。

A5052は、アルミ合金の中でも特に板金加工でよく使用される種類で、中程度の強度と優れた耐食性、溶接性を兼ね備えています。

ただし、鉄やステンレスに比べて柔らかく傷がつきやすいため、取り扱いには注意が必要です。

板厚は0.5mm程度の薄板から、強度が必要な場合には4.5mmといった厚板も使用されます。

板金加工は主に2種類に分けられる

板金加工の工法は、その製造方法によって大きく二つに分類されます。

一つは、職人が道具を使って手作業で成形する伝統的な方法で、もう一つは、NC制御された機械を用いて自動で加工する方法です。

それぞれの工法には異なる特徴があり、製品の数量や形状、求められる精度によって板金加工の種類が使い分けられています。

職人の技術で加工する「手板金」

手板金は、職人が金切りハサミやハンマー、タガネといった専用の工具を駆使し、手作業で金属板を成形していく伝統的な工法です。

機械では難しい複雑な三次元曲面の加工や、一点ものの試作品、あるいは機械設備の修理や改造など、柔軟な対応が求められる場面で用いられます。

手加工ならではの自由度の高さと、細かな調整が可能な点が大きな特徴ですが、品質は職人のスキルに大きく左右され、時間もかかるため量産には向きません。

機械を用いて量産する「機械板金」

機械板金は、タレットパンチプレスやレーザー加工機、プレスブレーキといったNC工作機械を使い、プログラムに基づいて加工を行う方法です。

CADデータをもとにしたNC加工により、高精度で均一な品質の製品を効率良く生産できるため、現代の工業製品における板金加工の主流となっています。

特に同じ製品を大量に生産する量産品に適しており、自動化された機械を用いることで、コストを抑えながら安定した品質を確保します。

製品が完成するまで!板金加工の基本的な8ステップ

一枚の金属板が、設計図通りの板金加工品として完成するまでには、いくつかの手順を踏みます。

ここでは、製品のデータ作成から始まり、切断、曲げ、溶接、そして検査に至るまでの一連の基本的な流れを8つのステップに分けて解説します。

この工程を理解することで、板金加工の全体像を把握できます。

ステップ1:加工データを作成する【展開・プログラミング】

最初のステップは、製品の設計データから加工用のデータを作成することです。

通常、3DCADなどで作成された立体的なモデルを元に、これを一枚の平面の板に広げた状態の「展開図」を作成します。

この展開図には、曲げの位置や穴の形状などが正確に描かれており、後工程の精度を左右する非常に重要な情報となります。

そして、この展開図データに基づいて、レーザー加工機やタレットパンチプレスなどのNC機械を動かすためのプログラムを作成します。

ステップ2:材料を切り出す【抜き・切断】

プログラミングが完了したら、次工程は材料の抜き・切断です。

作成されたプログラムに従い、タレットパンチプレスやレーザー加工機を用いて、金属板から必要な形状を切り出します。

タレットパンチプレスは、金型を高速で打ち付けることで穴あけや外形の打ち抜き加工を行います。

一方、レーザー加工機は、レーザー光で材料を溶断するため、曲線や複雑な形状のカットを得意とします。

スリットや長穴など、製品に応じて様々な抜き加工が施されます。

ステップ3:切断面を滑らかにする【バリ取り】

切断や抜き加工を行った後の金属板の切断面には、「バリ」や「カエリ」と呼ばれる鋭い突起が残ります。

このバリは、作業者が怪我をする原因になるだけでなく、製品の組み立て時に部品がうまくはまらなかったり、穴位置の精度が低下したりする要因となります。

そのため、専用のバリ取り機や手作業の工具を使い、切断面を滑らかにする処理を行います。

また、加工時に付着した油を除去する洗浄作業もこの段階で行われることがあります。

ステップ4:圧力をかけて折り曲げる【曲げ】

バリ取りが終わった平面の板は、次に曲げ加工によって立体的な形状へと変化します。

「プレスブレーキ」や「ベンダー」と呼ばれる機械を使用し、金型で板を挟み込んで圧力をかけることで、図面で指定された角度や位置に正確に折り曲げます。

この曲げ加工の精度が製品全体の寸法精度に大きく影響するため、材料の厚みや硬さ、曲げの角度などを考慮した精密な設定と熟練の技術が求められます。

ステップ5:部品をつなぎ合わせる【溶接】

一つの部品だけでは構成できない複雑な形状の製品や、複数の部品を組み合わせて一つの製品にする場合には、溶接工程が必要になります。

TIG溶接やレーザー溶接、スポット溶接といった複数の方法の中から、製品の材質や形状、求められる強度に応じて最適な方法が選択されます。

例えば、2枚の金属板を強固に接合し、一体化させることができます。

溶接は熱を加えるため、歪みが発生しやすく、高度な技術が要求される工程です。

ステップ6:見た目や耐久性を高める【仕上げ】

溶接などの工程が終わった製品は、最後の仕上げ工程に入ります。

溶接によって生じた焼け跡や焦げ付き、加工中に発生した歪みなどを、サンダーといった工具を使って研磨し、滑らかで綺麗な状態に整えます。

その後、製品に塗装やメッキ、アルマイトなどの表面処理を施します。

これらの処理は、製品の見た目を美しくするだけでなく、錆の発生を防ぎ、耐食性や耐摩耗性を向上させるという重要な役割も担っています。

ステップ7:各部品を組み合わせる【組立】

仕上げ工程を経た各部品は、最終的に一つの製品として組み立てられます。

ねじを締めるためにタップ加工でめねじを切ったり、リベットやかしめ、ボルト、ナットなどを用いて、図面に従って正確に組み付けていきます。

この組立工程を経て、ようやく試作品や製品が最終的な作品として完成します。

複数の部品で構成される製品の場合、各部品の加工精度が組立時の精度に直接影響します。

ステップ8:品質を確認する【検査】

組み立てが完了した製品は、出荷される前に最終的な品質検査を受けます。

図面と照らし合わせながら、ノギスやハイトゲージ、三次元測定器といった精密な測定機器を用いて、各部の寸法が指定された公差の範囲内に収まっているかを確認します。

また、外観に傷や打痕、塗装ムラなどがないか、溶接が正しく行われているかなども厳しくチェックされます。

この検査に合格した製品のみが、品質が保証されたものとして顧客のもとへ届けられます。

板金加工で活躍する主な工作機械の種類

板金加工は、様々な工作機械の組み合わせによって成り立っています。

機械加工の中でも、板金は材料を切削するのではなく、切断、曲げ、接合といった工程が中心となるため、それに特化した専用の設備が用いられます。

近年では、抜き加工から曲げ加工までを1台でこなす最新の複合機も登場し、生産効率の向上に貢献しています。

ここでは、板金加工の現場で活躍する主な機械の種類を解説します。

材料の切断・抜きを行う機械(レーザー加工機・タレパン)

材料の切断や抜き加工には、主にレーザー加工機とタレットパンチプレス(タレパン)が使用されます。

レーザー加工機は、高出力のレーザ光を照射して材料を溶断する機械で、金型が不要なため、複雑な曲線形状や試作品の加工に適しています。

一方、タレパンは、多数の金型(タレット)をステーションに備え、プログラムに従って高速で材料を打ち抜く機械です。

特に、多数の丸穴や角穴があるような製品の量産において、その生産性の高さを発揮します。

材料をV字やL字に曲げる機械(プレスブレーキ)

プレスブレーキは、板金加工における曲げ工程を担う代表的な機械です。

パンチと呼ばれる上型と、ダイと呼ばれる下型の間に金属板をセットし、強力な圧力をかけることで、材料をV字やL字、R形状などに折り曲げます。

現在ではNC制御されたものが主流であり、材料の厚みや材質に応じて加圧力やストローク量を精密にコントロールできます。

これにより、±0.1mmといった高い寸法精度での曲げ加工を実現し、複雑な形状の製品も製作可能です。

金属同士を接合する機械(溶接機)

溶接機は複数の金属部品を熱で溶融させて一体化させるための機械です。

板金加工では、製品の材質や求められる品質に応じて様々な種類の溶接機が使い分けられます。

TIG溶接機は、仕上がりが美しく精密な溶接が可能で、ステンレスやアルミニウムの接合に多用されます。

半自動溶接機は、作業スピードが速く、鉄骨や厚板の溶接で一般的です。

また、スポット溶接機は2枚の金属板を点で接合する際に用いられ、自動車のボディなどの生産ラインで活躍しています。

発注前に要チェック!板金加工のコストを抑える4つのコツ

板金加工の費用は、設計や材料、加工方法によって大きく変動します。

発注者としてコスト構造を理解し、いくつかのポイントを押さえることで、加工費や製品単価を効果的に抑えることが可能です。

見積もりを依頼する前に、設計段階からコストダウンを意識することで、品質を維持しながら適正な価格での依頼が実現します。

ここでは、発注前に確認すべき4つの具体的なコツを紹介します。

溶接箇所を減らし曲げ加工に置き換える

溶接は、作業に手間がかかり、歪み取りなどの後処理も発生するため、加工費が高くなる主要な要因です。

設計段階で、複数の部品を溶接でつなぐ構造を見直し、一枚の板からの曲げ加工で代替できないか検討することがコストダウンに繋がります。

例えば、箱のコーナー部分を別々の部品の溶接で構成するのではなく、一枚の板に切れ込みを入れて曲げることで一体化させれば、溶接工程そのものを削減できます。

このような溶接から曲げへの取り替えは、有効なコスト削減策です。

依頼先の加工業者が得意な技術を見極める

板金加工業界には、ステンレスの精密加工が得意な工場や、厚板の製缶が得意なメーカーなど、各会社によって得意とする技術や分野が異なります。

例えば、三重県内にある特定の工場は、特定の材料や加工に特化しているかもしれません。

自社が製作したい製品の材質、板厚、精度、ロット数などを明確にし、その条件に最も適した技術を持つ加工業者を選定することで、品質の安定とコストの最適化が図れます。

複数の会社から見積もりを取り、得意分野を見極めることが重要です。

目的に応じてバリ取りの指示を最適化する

バリ取りは、製品の安全性や品質を保つために不可欠な工程ですが、過剰な指示はコストアップにつながります。

人が直接触れる部分や、他の部品との嵌合部は入念な処理が必要ですが、製品内部の見えない箇所など、機能上問題のない部分については、バリ取りのレベルを緩和するか、不要と指定することで作業工数を削減できます。

また、材料から部品を切り出す際のネスティング(板取り)を工夫することでもバリの発生を抑制できるため、業者と仕様について十分に協議することが望ましいです。

材料のロスが少ない寸法で設計する

板金加工で使用される金属板には、「定尺(ていじゃく)」と呼ばれる規格化されたサイズがあります。

製品を設計する際、この定尺サイズから無駄なく部品を切り出せる寸法にすることで、材料の廃棄ロス(スクラップ)を最小限に抑えられます。

これは材料費の直接的な削減につながります。

例えば、定尺が1219mm×2438mm(シハチバン)の材料であれば、その寸法から効率よく取れるように部品の寸法を設定します。

依頼先の業者が主に使用している材料の定尺サイズを確認し、設計に反映させることが有効です。

まとめ

板金加工は、一枚の金属板から切断、曲げ、溶接といった工程を経て、多種多様な製品を生み出す汎用性の高い技術です。

その適用範囲は広く、例を挙げると、電子機器の筐体、工場の制御盤や配電盤、自動車のボディーパーツ、さらには建築分野の外装材まで、私たちの身の回りのあらゆる場面で活用されています。

専用金型を必要としないため、多品種少量生産や試作品製作にも柔軟に対応できます。

本記事で解説した工程やコストダウンのポイントを理解し、製品開発に役立ててください。

- 製品紹介

-

加工方法

-

放電加工「放電加工」とは、金属など電気を通す素材(導体)に対して、機械的な刃物で削るのではなく、 電気放電による熱エネルギーを使って材料を除去していく加工技術です。 一般に「EDM(Electrical Di..

-

ローレット加工ローレット加工とは?―滑り止めやデザイン性を高める表面加工 ローレット加工とは、金属部品の表面に細かい凹凸のパターン(滑り止め模様)を刻む加工方法です。旋盤などで「ローレット工具(ローレットホイール)..

-

板金加工板金加工とは?―金属板からの形状作成・加工技術 板金加工は、金属の薄板(鋼板、ステンレス、アルミ板など)を用い、切断・折り曲げ・パンチング・溶接・仕上げなどの工程で、機械部品・筐体・カバー・パネルなど..

-

- サクッと学べる金属加工の話

- 加工に関するお問い合わせ