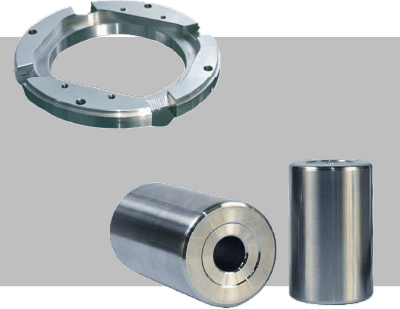

精密加工品

ジュラルミンとは?アルミ合金の特徴・強度・種類・欠点を解説

ジュラルミンとは、軽量な金属であるアルミを主成分としながら、鉄鋼材料に匹敵する強度を持つアルミニウム合金の一種です。

この記事では、ジュラルミンという素材について、その特徴やメリット、主な種類、そして使用する上での欠点や注意点を網羅的に解説します。

航空機から身近な製品まで、幅広い用途を持つジュラルミンの強度や性質を理解することで、金属材料への知識が深まります。

ジュラルミンとは軽量で高強度なアルミニウム合金のこと

ジュラルミンは、アルミニウムに銅やマグネシウムなどを添加して強度を高めた軽量な合金です。この素材は、ドイツの冶金学者アルフレート・ヴィルムが1906年頃に時効硬化現象を発見し、1909年に「ジュラルミン」として工業製品化されました。時効硬化とは、時間経過とともに硬度が増す特性を指します。

その軽くて丈夫な性質から、ジュラルミンは飛行船や航空機の材料として注目を集めました。 日本では、1916年に住友伸銅所(現UACJ)がジュラルミンの研究を開始しました。その後、1919年頃に試作品が完成し、1921年には工業生産が始まりました。

ジュラルミンの主な特徴

ジュラルミンは、主成分であるアルミニウムが持つ「軽さ」という性質を維持しつつ、合金化によって大幅に強度を向上させた金属材料です。

鉄鋼材料に匹敵する強度を持ちながら、比重は鉄の約3分の1という優れた特性を示します。

例えば、この軽量高強度という特徴を活かし、航空機の機体構造などに広く採用されてきました。

ここでは、ジュラルミンの持つ具体的な特徴について、さらに詳しく見ていきます。

アルミニウムを主成分とする合金

ジュラルミンは、アルミニウムを主成分として、銅(Cu)やマグネシウム(Mg)、マンガン(Mn)などを添加した合金です。

これらの元素をアルミニウムに加えることで、金属の内部組織が変化し、アルミニウム単体では得られない高い強度やその他の特性が生まれます。

ジュラルミンの種類によって成分比は異なり、例えば超々ジュラルミン(A7075)では、銅やマグネシウムに加えて亜鉛(Zn)が主成分として加えられます。

その他にも、強度や耐食性の改善を目的として、クロム(Cr)やニッケル(Ni)が微量に添加されることもあります。

このように、添加する元素の種類やその成分比を調整することで、用途に応じた様々な性質を持つジュラルミンが作られます。

鉄鋼材料に匹敵する高い強度

ジュラルミンの最も優れた特徴は、鉄鋼材料に匹敵するほどの高い強度を持つ点です。

特に、熱処理を施した超々ジュラルミン(A7075)は、一般的な鋼材の引張強さを上回る数値を記録します。

単に硬さを示す硬度が高いだけでなく、物体が破壊されずに耐えられる力(引張強さ)や、元の形に戻らなくなる限界点(降伏点)も高い水準にあります。

さらに、密度に対する強度の割合を示す「比強度」が、鉄やステンレス、チタンといった他の金属材料と比較して非常に優れています。

この高い比強度のおかげで、製品全体の重量を抑えながら、必要な強度を確保することが可能になります。

約640℃で溶け始める融点

ジュラルミンの融点は種類によって異なりますが、約650℃から660℃程度の範囲にあります。これは主成分であるアルミニウムの融点(約660℃)とほぼ同程度です。鉄の融点が約1536℃、ステンレス鋼が約1300℃から1450℃であることと比較すると、ジュラルミンは熱に対して融点が低い材料であると言えます。この融点の低さは、ジュラルミンの加工における制約の一因となっています。

特に、高温になる溶接加工では、母材が溶けてしまい強度を著しく低下させる原因となるため、適用が難しいとされています。強度を高めるために熱処理が行われる一方、高温環境下での使用には注意が必要です。

軽量で扱いやすい比重

ジュラルミンの比重は約2.8であり、これは鉄の比重(約7.8)や銅の比重(約8.9)と比較して約3分の1という軽さです。

水の比重が1であることを基準に考えると、その軽量さがよくわかります。

この金属の密度が低いという特性は、高い強度と並ぶジュラルミンの大きなメリットです。

例えば、航空機の機体材料として利用することで、機体重量を大幅に削減でき、燃費の向上や搭載量の増加に直接的に貢献します。

また、製品そのものが軽くなるため、運搬や組み立てといった作業時の扱いやすさにもつながります。

この軽量性は、自動車や鉄道車両、さらには携帯機器に至るまで、あらゆる分野で軽量化が求められる現代の製品開発において非常に重要な要素です。

代表的なジュラルミンの3つの種類

ジュラルミンは、添加する元素の種類や比率、熱処理の方法によって特性が異なり、日本産業規格(JIS)によって分類されています。

主に強度や加工性、耐食性などの違いから、用途に応じて最適なものが選ばれます。

例えば、汎用アルミ合金として知られるA5052などと比較すると、ジュラルミン系は強度に優れる反面、耐食性に劣る傾向があります。

ここでは、数ある規格の中から代表的な3つの種類について解説します。

ジュラルミン(A2017):別名「ジュラルミンS」とも呼ばれる標準タイプ

A2017は、アルミニウムに銅とマグネシウムを添加した2000系のアルミニウム合金で、最も標準的なジュラルミンとして知られています。

旧JIS規格では「17S」と表記されていたため、現在でもその名で呼ばれることがあります。

このジュラルミン(A2017)は、熱処理によって高い強度を得られることに加え、切削加工性が良好であるため、複雑な形状の部品製造にも適しています。

しかし、銅を含有するため耐食性は他のアルミニウム合金に比べて劣るという欠点があり、使用環境によってはアルマイト処理などの防食対策が必須です。

強度と加工性のバランスが良いため、航空機部品や油圧部品、ギヤなど、多岐にわたる分野で利用されています。

超ジュラルミン(A2024):A2017より強度を高めたタイプ

超ジュラルミンとして知られるA2024は、A2017の成分を調整し、さらなる強度向上を図ったアルミニウム合金です。

A2017に比べてマグネシウムの含有量を増やすことで、引張強度や疲労強度が向上しています。

この優れた強度特性から、航空機の翼や胴体の外板、骨格を形成する構造材といった、より高い信頼性が求められる部品に主に使用されます。

切削加工性も良好ですが、強度が高い分、A2017よりもさらに耐食性が低いという欠点があります。

そのため、純アルミニウムを表面に圧着させた「クラッド材」として使用したり、アルマイト処理を施したりするなど、厳重な防食処理が不可欠な材料です。

超々ジュラルミン(A7075):アルミ合金の中で最高クラスの強度を持つタイプ

超々ジュラルミンと呼ばれるA7075は、アルミニウムに亜鉛とマグネシウムを主成分として添加した7000系の合金です。

熱処理(T6処理)を施すことで、アルミニウム合金の中では最高クラスの引張強度と硬度を発揮し、その強度は一部の鋼材に匹敵します。

第二次世界大戦中に日本の研究機関で開発され、戦闘機の機体材料として採用された歴史があります。

現在では、その卓越した強度と軽量性を活かして、航空機やロケットの主要構造部材、金型、高性能なスポーツ用品など、極限の性能が要求される分野で広く使用されています。

ただし、7000系合金は応力腐食割れを起こしやすい性質を持つため、設計や使用環境には注意が求められます。

ジュラルミンを使用する上での欠点

ジュラルミンは軽量かつ高強度という優れたメリットを持つ一方で、いくつかの欠点も存在します。

特に、耐食性が低いことと、熱に弱く溶接加工が難しい点は、設計や製造において十分に考慮しなければならない重要な課題です。

また、鋼材などと比較すると絶対的な硬度では劣るため、純粋なアルミニウムよりは硬いものの、用途によっては柔らかいと感じられ、傷や変形が生じやすい側面もあります。

これらの欠点を理解し、適切に対処することが、ジュラルミンの性能を最大限に引き出す鍵となります。

腐食しやすいため防食処理が必要

ジュラルミンの最大の欠点は、耐食性が低いことです。

主成分であるアルミニウムは、表面に安定した酸化皮膜を形成するため本来は錆びにくい金属ですが、強度向上のために添加されている銅が原因で、この保護能力が低下します。

これにより、水分や塩分に触れると局部的な腐食や粒界腐食が発生しやすくなります。

特に、応力がかかった状態で腐食環境に置かれると「応力腐食割れ」という突然の破壊を引き起こすリスクがあります。

この欠点を補うため、ジュラルミン製品にはアルマイト(陽極酸化処理)と呼ばれる人工的な酸化皮膜を形成する表面処理や、塗装が施されるのが一般的です。

また、純アルミニウムを張り合わせたクラッド材を使用することでも耐食性を高められます。

熱に弱く溶接加工が難しい

ジュラルミンは熱に弱い性質を持つため、溶接による接合が非常に難しい材料とされています。

その理由は、融点が約640℃と低く、溶接時の高い熱によって材料が溶け落ちやすいことに加え、強度を確保するための熱処理効果が失われ、接合部分の強度が著しく低下するためです。

また、溶接時に高温割れという亀裂が発生しやすい問題もあります。

これらの理由から、一般的なアーク溶接やガス溶接の適用は避けられ、レーザー溶接や抵抗スポット溶接といった特殊な方法が用いられるか、そもそも溶接以外の接合方法が選ばれます。

航空機などでリベットが多用されるのはこのためです。

一方で、切削加工や切断における切削性は良好で、機械加工には適しています。

ジュラルミンの強度と軽さを活かした主な用途

ジュラルミンが持つ「軽くて強い」という際立った特徴は、様々な分野で革新をもたらしてきました。

特に、少しでも重量を減らすことが性能向上に直結する輸送機器の分野では、不可欠な素材として利用されています。

航空機や自動車の部品から、私たちの身近なものに至るまで、その用途は多岐にわたります。

ここでは、ジュラルミンの特性がどのように活かされ、どのような製品の製造に貢献しているのか、具体的な例を挙げて紹介します。

航空機や自動車の部品

ジュラルミンの用途として最も代表的なのが、航空機や自動車、鉄道といった輸送機器の部品です。

航空分野では、開発初期から飛行機の機体構造材料として採用され、軽量化と強度確保に大きく貢献してきました。

現代の航空機においても、胴体や翼の骨格、外板、部品を繋ぎ合わせるリベットなどに、超ジュラルミンや超々ジュラルミンが広く使用されています。

特に旧日本海軍の零式戦闘機に超々ジュラルミンが用いられたことは有名です。

自動車や鉄道車両、船においても、ボディパネルやシャーシ、ホイールなどにジュラルミンを採用することで、車体の軽量化が図られ、燃費性能や運動性能の向上につながっています。

アタッシュケースや精密機器の筐体

ジュラルミンの用途は工業製品にとどまりません。

その高い強度と軽さ、そして金属特有の美しい質感は、私たちの身近な製品にも活かされています。

代表的な例が、ジュラルミン製のアタッシュケースです。

外部からの衝撃に強く、大切な書類や機材を確実に保護しながら、軽量で持ち運びやすいという利便性を両立しています。

また、デジタルカメラのボディやスマートフォンのケース、音響機器といった精密機器の筐体にも採用されています。

ジュラルミンを板状に加工し、ネジで組み立てることで、内部のデリケートな電子部品を衝撃や歪みから守る堅牢なボディが作られます。

まとめ

ジュラルミンは、アルミニウムを主成分に銅や亜鉛などを添加することで、鋼材に匹敵する強度と、鉄の約3分の1という軽量性を両立させた高性能なアルミニウム合金です。

その特性から、航空機や自動車部品といった輸送機器分野で広く利用されています。

一方で、耐食性が低く溶接が難しいといった欠点もあり、使用する際にはアルマイト処理などの表面処理や、リベット接合といった工夫が求められます。

最近では、その高い強度と反発性を活かし、硬式野球で使われる金属バットなどのスポーツ用品にも採用されるなど、ジュラルミンの用途はさらに広がりを見せています。

👇関連記事はこちら

- 製品紹介

-

加工方法

-

放電加工「放電加工」とは、金属など電気を通す素材(導体)に対して、機械的な刃物で削るのではなく、 電気放電による熱エネルギーを使って材料を除去していく加工技術です。 一般に「EDM(Electrical Di..

-

ローレット加工ローレット加工とは?―滑り止めやデザイン性を高める表面加工 ローレット加工とは、金属部品の表面に細かい凹凸のパターン(滑り止め模様)を刻む加工方法です。旋盤などで「ローレット工具(ローレットホイール)..

-

板金加工板金加工とは?―金属板からの形状作成・加工技術 板金加工は、金属の薄板(鋼板、ステンレス、アルミ板など)を用い、切断・折り曲げ・パンチング・溶接・仕上げなどの工程で、機械部品・筐体・カバー・パネルなど..

-

- サクッと学べる金属加工の話

- 加工に関するお問い合わせ