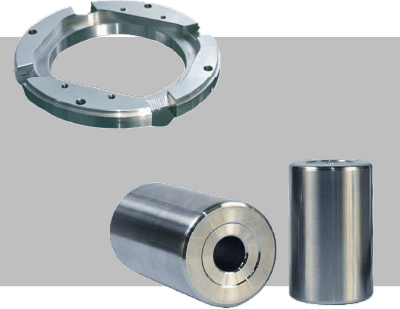

精密加工品

熱間圧延とは?冷間圧延との違いや加工方法、用途を解説

熱間圧延とは、金属を高い温度で加熱し、ローラーで圧力をかけて延ばす加工方法です。

この加工とは、金属の変形に対する抵抗を小さくすることで、少ない力でも大きな成形を可能にします。

本記事では、熱間圧延の基本的な仕組みから、よく比較される冷間圧延との違い、それぞれのメリット・デメリット、そして具体的な製品の用途例までを詳しく解説します。

金属加工の選定において、適切な方法を理解するための基礎知識を提供します。

熱間圧延とは?高温で金属を成形する加工技術

熱間圧延とは、金属材料を再結晶温度以上に加熱してから圧延する塑性加工の一種です。

再結晶温度とは、加工によって変形した金属組織が、内部のひずみを取り除き、新しい結晶を形成し始める温度を意味します。

一般的に鉄鋼材料では900℃~1200℃程度の高温で加工が施されます。

金属は高温になると軟化して変形しやすくなるため、この性質を利用して、比較的小さな力で大きな形状変化を与えることが可能です。

熱間圧延の仕組みと加工プロセス

熱間圧延の工程は、まず工場でスラブと呼ばれる分厚い金属塊を加熱炉で1200℃前後の高温に加熱することから始まります。

次に、加熱されたスラブは粗圧延機に送られ、複数の巨大なロール間を通過しながら、段階的に厚みを減らしていきます。

この粗圧延ラインを経た後、さらに仕上げ圧延機で目標の厚さまで薄く延ばされます。

圧延後の鋼板は、ランアウトテーブルと呼ばれる冷却帯を通過し、水を噴射するなどして急速に冷却された後、コイル状に巻き取られます。

熱間圧延と冷間圧延の7つの違いを徹底比較

金属の圧延加工には、熱間圧延のほかに冷間圧延という主要な方法があります。

両者は加工時の温度が最大の違いですが、それによって製品の寸法精度や表面品質、硬度といった特徴が大きく異なります。

これらの特性の違いを理解することは、目的の製品に適した加工法を選ぶ上で非常に重要です。

また、両者の中間的な温度域で加工する温間圧延という方法も存在し、それぞれの長所を組み合わせる目的で用いられます。

【比較表】熱間圧延と冷間圧延の特徴が一目でわかる

熱間圧延と冷間圧延は加工温度の違いから多くの特性に差が生まれます。

熱間圧延は高温で加工するため変形抵抗が小さく、厚い材料を効率的に成形できますが、冷却時の収縮で寸法精度は低くなります。

一方、冷間圧延は常温で加工するため高い寸法精度と滑らかな表面を得意としますが、加工硬化によって材料が硬くなる性質があります。

コスト面では、冷間圧延は追加の加工が必要となるため、熱間圧延に比べて高コストになる傾向があります。熱間圧延は加工量が少なく、後処理が不要な場合が多いため、一般的に安価です。

違い1:加工時の温度

熱間圧延と冷間圧延の最も根本的な違いは、その名の通り加工時の温度です。

熱間圧延は、金属の再結晶温度以上、例えば鉄であれば約900℃以上の高温状態で行われます。

この温度域では金属が軟化するため、小さな力で効率的に圧延できます。

一方、冷間圧延は再結晶温度以下の常温、またはそれに近い温度で加工を進めます。

材料を加熱しないため、熱膨張や冷却による収縮の影響を受けず、精密な寸法制御が可能になります。

違い2:仕上がりの寸法精度

仕上がりの寸法精度は、冷間圧延の方が熱間圧延よりも格段に優れています。

熱間圧延は高温で加工した後、常温まで冷却する過程で金属が収縮するため、寸法にばらつきが生じやすくなります。

特に厚みや幅、長さの制御が難しくなります。

対照的に、冷間圧延は常温で加工を行うため、熱による変形がほとんどありません。

そのため、ミクロン単位での精密な厚さ制御が可能となり、高い寸法精度が求められる自動車のボディパネルや家電製品の筐体などに用いられます。

違い3:表面の見た目と品質

表面の見た目と品質においても、両者には明確な差が見られます。

熱間圧延は高温の状態で加工されるため、鋼材の表面が空気中の酸素と反応し、「スケール」と呼ばれる黒色の酸化被膜が生成されます。

これにより表面はざらざらとした仕上がりになります。

一方、冷間圧延は常温で加工されるため酸化被膜は発生せず、表面は滑らかで光沢のある美しい仕上がりとなります。

このため、冷間圧延された鋼板は「ミガキ材」とも呼ばれ、塗装やメッキなどの表面処理にも適しています。

違い4:加工後の硬度

加工後の材料の硬度は、冷間圧延の方が高くなります。

これは、冷間圧延のプロセスで「加工硬化」という現象が起きるためです。

加工硬化とは、金属に力を加えて変形させると、内部の結晶構造が変化して硬さや強度が増す性質を指します。

熱間圧延では、再結晶温度以上で加工するため、加工中に組織が再編成されてひずみが取り除かれるので、加工硬化はほとんど起こりません。

そのため、後から曲げ加工などを行う場合は熱間圧延材が、高い硬度が必要な場合は冷間圧延材が選ばれる傾向にあります。

必要に応じて、熱処理によって硬度を調整することも可能です。

違い5:加工のしやすさ

加工のしやすさ、特に大きな変形を伴う圧延加工においては、熱間圧延に軍配が上がります。

金属は高温になるほど軟らかくなり、変形に必要な力が小さくて済むためです。

これにより、一度に大きな圧下率(厚さを減らす割合)を設定でき、厚い鋼板や大きな断面を持つ形鋼などを効率的に製造できます。

一方、冷間圧延は常温で硬い金属を加工するため、非常に大きな力が必要となり、一度にかけられる変形の量も限られます。

このため、薄い板材の精密な仕上げ加工などに適しています。

違い6:製造にかかるコスト

一般的に、製造コストは熱間圧延の方が冷間圧延に比べて安価になる傾向があります。

熱間圧延は、金属を軟らかくして加工するため、圧延に必要な動力が小さくて済み、設備への負荷も軽減されます。

また、一度の加工で大きな変形を与えられるため、生産効率が高い点もコスト削減に寄与します。

対して冷間圧延は、硬い材料を加工するために頑丈で大規模な設備が必要となり、圧延ロールの消耗も激しくなります。

これらの要因から、冷間圧延は熱間圧延に比べて製造コストが高くなるのが一般的です。

違い7:適した用途

熱間圧延と冷間圧延は、それぞれの特性を活かして異なる用途で使い分けられます。

熱間圧延された製品は、高い寸法精度を必要としない建築用のH形鋼、鉄道レール、船舶の骨格部品など、大型の構造材に多く使用されます。

一方、冷間圧延品は、高い寸法精度と美しい表面が求められる自動車のボディパネル、家電製品の外板、スチール家具、缶といった製品に用いられます。

このように、最終製品に求められる品質や特性に応じて、最適な加工法が選択されます。

熱間圧延の4つのメリット

熱間圧延には、高温で金属を加工することから生まれる多くのメリットがあります。

最大の利点は、少ないエネルギーで大きな変形を加えられることであり、厚板や大型形鋼の製造を可能にします。

また、加工中に再結晶が起こるため、加工硬化しにくく、粘り強い性質を持つ材料が得やすいという特徴も持ち合わせています。

これらのメリットは、特に大規模な生産やコスト効率が重視される分野で大きな強みとなります。

メリット1:少ない力で大きな変形が可能

熱間圧延の最大のメリットは、小さな力で大きな変形を与えられる点です。

金属は再結晶温度以上に加熱されると結晶構造が軟化し、変形に対する抵抗が著しく低下します。

このため、常温で加工する冷間圧延に比べて、はるかに少ないエネルギーで材料を薄く延ばしたり、複雑な形状に成形したりすることが可能です。

この特性により、インゴットのような巨大な金属塊から、厚い鋼板やH形鋼のような大型の製品を効率的に製造できます。

加工中に再結晶が起こるため、材料が硬くなることなく連続的な加工が行える点も大きな利点です。

メリット2:加工硬化が起こりにくい

熱間圧延では、加工硬化が起こりにくいというメリットがあります。

加工硬化は、金属に力を加えて変形させた際に、内部組織が変化して硬くなる現象です。

冷間圧延ではこの現象が顕著に現れますが、熱間圧延は再結晶温度以上で行われるため、加工によって生じた内部のひずみが、新たな結晶の形成によってすぐに解消されます。

これにより、材料は軟らかい状態を保ち続けるため、連続して大きな加工を施すことが可能です。

また、加工後も材料が硬くなりすぎないため、曲げや溶接といった二次加工が行いやすいという利点もあります。

メリット3:粘り強い性質(靭性)が得られる

熱間圧延を行うことで、材料の粘り強さ、すなわち靭性を高めることができます。

圧延前の金属塊(鋳塊)は、内部に粗大で不均一な結晶組織や、鋳造時に生じた微小な欠陥を含んでいる場合があります。

熱間圧延によって高温で大きな圧力を加えることで、これらの粗大な結晶が破壊されて微細で均一な組織に再編成されます。

同時に、内部の欠陥も圧着されて減少します。

結果として、材料の機械的性質が向上し、衝撃に対する抵抗力が強く、粘り強い金属材料が得られます。

メリット4:冷間圧延に比べて低コスト

一般的に熱間圧延は、冷間圧延と比較して製造コストを低く抑えられるというメリットがあります。

この理由は、高温で金属を加工することにより変形抵抗が小さくなるため、圧延に必要な動力が少なくて済むからです。

これにより、加工設備の規模を比較的小さくでき、設備投資や消費エネルギーを削減できます。

また、冷間圧延では表面の潤滑や冷却のために圧延油を使用しますが、熱間圧延では基本的に不要です。

このような生産効率の高さとシンプルな工程が、この工法のコスト競争力を支えています。

熱間圧延の2つのデメリット

熱間圧延は多くのメリットを持つ一方で、高温で加工することに起因するデメリットも存在します。

特に、冷却過程での収縮による寸法精度の低下や、表面に生成される酸化被膜(スケール)は、製品の品質に直接影響を与える課題です。

これらのデメリットを理解することは、熱間圧延材を適切に利用する上で不可欠であり、場合によっては後工程での追加工や、表面の割れを防ぐための対策が求められます。

デメリット1:寸法精度が低くなりやすい

熱間圧延の大きなデメリットは、製品の寸法精度が低くなりやすい点です。

これは、1000℃を超える高温状態から常温まで冷却される過程で、金属が熱収縮を起こすために発生します。

この収縮率は温度や材質によって異なり、製品全体で均一に冷却を進めることも難しいため、最終的な寸法にばらつきが生じます。

特に、板厚の精度や平坦度の維持は冷間圧延に比べて劣ります。

そのため、精密な寸法が要求される部品に熱間圧延材を使用する場合は、切削や研磨といった追加の機械加工が必要になることが多くあります。

デメリット2:表面に酸化被膜(スケール)が発生する

熱間圧延のもう一つの代表的なデメリットは、製品表面に酸化被膜(スケール)が発生することです。

高温状態の鉄は空気中の酸素と非常に反応しやすく、表面に「黒皮」とも呼ばれる黒色の酸化鉄被膜を形成します。

このスケールは硬くてもろく、表面の美観を損なうだけでなく、そのまま塗装やメッキを施すと密着性が悪化し、剥がれの原因にもなります。

また、スケールが剥がれた部分は凹みとなり、表面の平滑性を損ないます。

そのため、美しい表面品質が求められる用途では、酸洗いなどの方法でスケールを除去する工程が別途必要です。

熱間圧延で製造される主な製品と用途例

熱間圧延技術は、その生産性の高さとコストパフォーマンスから、多岐にわたる鋼材の製造に活用されています。

特に、厚みのある鋼板や大型の形鋼など、大きな断面積を持つ製品の製造に適しており、社会インフラを支える基幹材料として広く利用されています。

ここで紹介する熱間圧延鋼板(SPHC)や各種の形鋼、棒鋼、鋼管は、建築、土木、自動車、産業機械など、様々な産業分野で不可欠な存在となっている代表的な鋼材です。

熱間圧延鋼板(SPHC)

熱間圧延鋼板(SPHC)は、熱間圧延によって製造される比較的薄い鋼板(一般に厚さ1.2mm〜14mm程度)を指すJIS規格の材料記号です。

SPHCは「SteelPlateHotCommercial」の略で、一般用途向けの熱間圧延軟鋼板および鋼帯を意味します。

加工性が良く、コストも安価であるため、非常に広範な分野で利用されています。

主な用途としては、自動車のフレームや足回り部品、建材、産業機械の部品、鋼管の素材などが挙げられます。

表面には黒皮(スケール)が付着しているため、外観や塗装性が重視される場合は、酸洗い処理が施されたものが使用されます。

H形鋼やI形鋼などの形鋼

H形鋼やI形鋼に代表される形鋼は、熱間圧延によって製造される主要な製品の一つです。

これらは断面がアルファベットの「H」や「I」の形をしており、曲げに対する強度(剛性)が非常に高い特徴を持っています。

この特性を活かし、建築物の柱や梁、橋梁、高速道路の桁、工場のクレーンレールなど、高い荷重がかかる構造物の骨格部材として広く使用されています。

熱間圧延を用いることで、このような複雑な断面形状を持つ長尺の製品を一体で効率的に成形することが可能です。

丸棒や角棒などの棒鋼

丸棒や角棒などの棒鋼も、熱間圧延によって大量に生産される基本的な鋼材です。

ビレットやブルームと呼ばれる鋼塊を加熱し、様々な形状の溝を持つロールに通すことで、円形や四角形、六角形などの断面を持つ棒状に成形されます。

これらの棒鋼は、そのままの形で建築用の鉄筋や構造部材として使用されるほか、機械加工の素材としても広く利用されています。

例えば、切削や鍛造、プレスといった二次加工を経て、自動車のシャフトやボルト、ナット、歯車などの機械部品に生まれ変わります。

パイプやチューブなどの鋼管

熱間圧延は、継目無鋼管(シームレスパイプ)の製造にも用いられる重要な技術です。

この製法では、まず丸い鋼塊(ビレット)を高温に加熱し、穿孔機で中心に穴を開けて中空の素管を作ります。

その後、圧延機でさらに薄く延ばして目的の寸法と形状のパイプに仕上げます。

この方法で製造された鋼管は、溶接による継ぎ目がないため強度や気密性に優れており、高圧の蒸気やガス、石油などを輸送する配管、ボイラーチューブ、油圧シリンダーなど、過酷な条件下で使用される用途に適しています。

ステンレス鋼やアルミのパイプ製造にも同様の技術が応用されます。

熱間圧延に関するよくある質問

ここでは、熱間圧延に関して多く寄せられる質問とその回答をまとめています。

熱間圧延鋼板の代表的な規格である「SPHC」の意味や、強度面での冷間圧延との比較、そして熱間圧延特有の課題である表面の黒皮(スケール)の取り扱いについて、簡潔に解説します。

これらの知識は、材料選定や加工方法を検討する上で役立つ基本的な情報です。

熱間圧延鋼板の「SPHC」とは何ですか?

SPHCは、JIS規格で定められた熱間圧延軟鋼板および鋼帯の一種で、「SteelPlateHotCommercial」の頭文字を取った記号です。

一般用・商業用の熱間圧延鋼板を意味し、加工性が良く安価なため、自動車部品、建材、パイプの素管など幅広い用途に利用される最も一般的な熱延鋼板です。

熱間圧延と冷間圧延ではどちらが強度に優れますか?

一般的に、同じ材質であれば冷間圧延の方が強度や硬度に優れます。

これは、冷間圧延の加工プロセスで「加工硬化」という現象が起こり、金属組織が緻密になって硬くなるためです。

一方、熱間圧延は加工硬化が起こりにくいため、比較的軟らかく粘り強い性質(靭性)を持ちます。

熱間圧延で発生する黒い皮膜(スケール)は除去できますか?

はい、除去できます。

スケールを除去する代表的な方法には、塩酸や硫酸などの酸の溶液に浸して化学的に溶かす「酸洗い(サン세척)」や、鋼の微粒子を高速で吹き付けて物理的に剥ぎ取る「ショットブラスト」などがあります。

スケール除去後の熱延鋼板は、冷延鋼板に近い表面品質が求められる用途にも使用されます。

まとめ

熱間圧延は、金属を再結晶温度以上に加熱して圧延する加工法であり、少ない力で大きな変形を与えられるため、厚板や形鋼などの大型製品の製造に適しています。

加工硬化が起こりにくく、靭性に富む材料が得られる一方、冷却時の収縮により寸法精度が低くなり、表面にスケール(酸化被膜)が発生するという特徴があります。

対する冷間圧延は、常温で加工するため寸法精度が高く、美しい表面が得られますが、加工硬化が起こり、製造コストは比較的高くなります。

それぞれのメリット・デメリットを理解し、製品に求められる特性に応じて適切な加工法を選択することが重要です。

- 製品紹介

-

加工方法

-

放電加工「放電加工」とは、金属など電気を通す素材(導体)に対して、機械的な刃物で削るのではなく、 電気放電による熱エネルギーを使って材料を除去していく加工技術です。 一般に「EDM(Electrical Di..

-

ローレット加工ローレット加工とは?―滑り止めやデザイン性を高める表面加工 ローレット加工とは、金属部品の表面に細かい凹凸のパターン(滑り止め模様)を刻む加工方法です。旋盤などで「ローレット工具(ローレットホイール)..

-

板金加工板金加工とは?―金属板からの形状作成・加工技術 板金加工は、金属の薄板(鋼板、ステンレス、アルミ板など)を用い、切断・折り曲げ・パンチング・溶接・仕上げなどの工程で、機械部品・筐体・カバー・パネルなど..

-

- サクッと学べる金属加工の話

- 加工に関するお問い合わせ