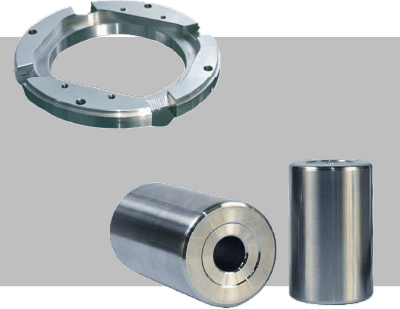

精密加工品

冷間圧延とは?熱間圧延との違いやメリット・デメリットを解説

冷間圧延とは、金属を常温で圧力をかけて薄く延ばす加工方法です。

高い寸法精度と美しい表面が得られる点が大きな特徴であり、自動車のボディや家電製品など、精密さが求められる製品に広く利用されています。

この記事では、冷間圧延の基本的な仕組みから、熱間圧延との違い、具体的なメリット・デメリットまでを解説し、その特性を多角的に理解できるようにします。

冷間圧延とは常温で金属を薄く延ばす加工方法

冷間圧延とは、金属の再結晶温度以下の常温環境で、回転する2本のロールの間に金属材料を通して圧力を加え、板厚を薄く延ばしていく塑性加工の一種です。

この加工により、材料の強度や硬度を高めることができます。

圧延時には、ロールと材料の摩擦を低減し、表面品質を向上させるために圧延油が使用されます。

主に熱間圧延後の鉄や鋼材をさらに薄く、高精度に仕上げる目的で行われるのが一般的です。

この加工法によって作られた鋼板は冷間圧延鋼板と呼ばれ、その滑らかで美しい表面から、塗装やめっきなどの表面処理にも適した鋼材となります。

冷間圧延と熱間圧延の主な違いを4つのポイントで比較

冷間圧延と熱間圧延は、どちらも金属を圧延する加工法ですが、その特性には明確な違いがあります。

これらの違いは主に加工時の温度に起因し、最終製品の精度、表面の状態、そしてコストに大きく影響します。

熱間圧延は高温で加工するため大きな変形が可能ですが、冷間圧延は常温で加工するため精密な仕上がりが特徴です。

ここでは、両者の違いを4つの重要なポイントに分けて比較し、それぞれの加工法がどのような場合に適しているかを解説します。

加工温度の違い:再結晶温度以上か以下か

冷間圧延と熱間圧延の最も根本的な違いは、加工時の温度です。

熱間圧延が金属の再結晶温度(鉄の場合約900℃以上)という高温域で行われるのに対し、冷間圧延は再結晶温度以下の常温、またはそれに近い温度で加工します。

高温で加工する熱間圧延は、金属が柔らかくなるため少ない力で大きく変形させることが可能です。

一方、常温で加工する冷間圧延は、硬い状態の金属に大きな力を加えて少しずつ変形させるため、加工の自由度は低いですが、寸法精度を高めることができます。

この温度の違いが、製品の特性を決定づける大きな要因となります。

寸法精度の違い:冷間圧延は高精度な仕上がり

寸法精度においては、冷間圧延が熱間圧延よりも格段に優れています。

熱間圧延は高温で加工するため、加工後に金属が冷える過程で収縮が起こり、寸法にばらつきが生じやすくなります。

その結果、板厚の公差は比較的大きくなります。

一方、冷間圧延は常温で加工するため、熱による変形や収縮がほとんどありません。

そのため、板厚を均一に保ちやすく、寸法公差を非常に小さく抑えることが可能です。

この高い精度が、精密な部品や組み立て精度が要求される製品において冷間圧延が選ばれる理由です。

表面の仕上がりの違い:酸化膜の有無と見た目の美しさ

製品の表面仕上げにも顕著な差が現れます。

熱間圧延では、高温の金属が空気に触れることで表面に酸化被膜(ミルスケール)が生成されます。

この黒皮は表面をざらつかせ、外観を損なう原因にもなります。

対照的に、冷間圧延は常温で加工されるため酸化被膜は発生せず、表面は滑らかで美しい光沢を持つ仕上がりとなります。

このため、冷間圧延鋼板は「ミガキ材」とも呼ばれ、塗装やめっき加工を施す際の密着性も良好です。

外観の美しさが重視される自動車のボディや家電製品の外装などに多く用いられます。

コストの違い:加工工程の多さによる価格差

一般的に、冷間圧延は熱間圧延に比べてコストが高くなる傾向にあります。

これは、加工工程の多さが主な理由です。

冷間圧延は通常、熱間圧延で製造された鋼板を材料として使用し、そこからさらに圧延、場合によっては焼きなましといった追加の工程を必要とします。

また、常温で硬い金属を加工するため、より強力な設備と多くのエネルギーを消費します。

これらの要因が重なり、製造にかかる手間と時間が増えるため、製品単価も熱間圧延材より高価になります。

そのため、用途に応じてコストと品質のバランスを考慮した材料選定が行われます。

冷間圧延の3つのメリット

冷間圧延には、製品の品質と性能を向上させるいくつかの重要なメリットがあります。

常温で加工されることによってもたらされるこれらの利点は、特に高い精度や美しい外観が求められる分野で重宝されます。

ここでは、冷間圧延が持つ代表的な3つのメリットを詳しく解説し、なぜ多くの製品でこの加工法が採用されるのかを明らかにします。

寸法精度の高さから表面の美しさ、薄板加工への対応力まで、その優れた特性を見ていきましょう。

1. 高い寸法精度で製品を製造できる

冷間圧延の最大のメリットは、非常に高い寸法精度を実現できる点です。

常温で加工を行うため、熱間圧延のように冷却時の収縮による寸法変化がほとんどありません。

これにより、板厚を均一に仕上げることが可能となり、JIS規格でも熱間圧延鋼板に比べて板厚の許容差(公差)が厳しく設定されています。

この高い精度は、部品同士を正確に組み合わせる必要がある製品や、わずかな厚みの違いが性能に影響する電子部品などで特に重要視されます。

設計通りの精密な製品を安定して製造できるため、品質管理の面でも大きな利点となります。

2. 表面が滑らかで美しい光沢が得られる

表面の仕上がりが非常に美しいことも、冷間圧延の大きなメリットです。

加工中に高温にさらされないため、熱間圧延で発生する酸化被膜(ミルスケール)が表面にできません。

その結果、滑らかで光沢のある美しい表面が得られます。

この特性から「ミガキ材」とも呼ばれています。

表面がクリーンで平滑であるため、塗装やめっきなどの表面処理の乗りが良く、塗膜の密着性も向上します。

また、表面の欠陥が少ないことから、溶接時の品質安定にも寄与し、自動車のボディパネルや家電製品の外装など、外観品質が重視される用途に最適です。

3. 薄い金属板の加工にも対応できる

冷間圧延は、熱間圧延では製造が難しい薄い金属板(薄板)の加工を得意としています。

熱間圧延は高温で金属が柔らかい状態で加工するため、極端に薄くすると材料が破れたり、均一な板厚を維持したりすることが困難になります。

一方、冷間圧延は硬い材料を少しずつ圧力をかけて延ばしていくため、0.1mm以下の極薄箔まで精密に加工することが可能です。

この特性により、飲料用の缶や電子部品の部材、精密機械の部品など、薄さと強度が両立して求められる製品の製造に不可欠な技術となっています。

要求される板厚に応じて、きめ細かな調整ができます。

冷間圧延の2つのデメリット

冷間圧延は多くのメリットを持つ一方で、いくつかのデメリットも存在します。

これらの欠点を理解することは、材料選定や加工プロセスを検討する上で非常に重要です。

主に、加工によって材料の性質が変化することや、製造コストに関連する課題が挙げられます。

ここでは、冷間圧延が抱える代表的な2つのデメリットについて具体的に解説し、どのような点に注意が必要かを明らかにします。

1. 加工硬化によって金属が硬くなる

冷間圧延の代表的なデメリットとして、加工硬化が挙げられます。

加工硬化とは、金属に圧力を加えて変形させることで、その内部組織が変化し、硬度や強度が増す一方で、延性や靭性が低下する現象です。

材料が硬くなるため、さらなる曲げ加工や絞り加工が困難になり、無理な力を加えると割れや亀裂が生じるリスクが高まります。

このため、複雑な形状に加工する場合は、途中で「焼きなまし」という熱処理を行い、硬くなった金属を軟化させて加工性を回復させる工程が必要になることがあります。

2. 熱間圧延よりもコストが高くなる傾向がある

コスト面も冷間圧延のデメリットの一つです。

一般的に、冷間圧延鋼板は熱間圧延鋼板に比べて価格が高くなります。

その理由は、製造工程の複雑さにあります。

冷間圧延は、まず熱間圧延で作られたコイルを原材料とし、酸洗で表面の酸化被膜を除去した後、複数の圧延工程を経て目標の薄さまで加工します。

さらに、前述の加工硬化を解消するために焼きなましを行う場合もあり、工程数が多くなる分、時間とエネルギーコストが増加します。

そのため、高い寸法精度や表面品質が不要な用途では、コストの安い熱間圧延が選ばれることが多いです。

冷間圧延鋼板(SPCC)とは?記号Sの意味と主な用途

SPCCとは、JIS規格で定められた「冷間圧延鋼板および鋼帯」を指す材料記号です。

この記号は「SteelPlateColdCommercial」の頭文字から取られており、SはSteel(鋼)、PはPlate(板)、CはCold(冷間)、最後のCはCommercial(一般用)を意味します。

つまり、SPCCは一般用途向けの冷間圧延鋼材であることを示しています。

加工性が良く、表面が滑らかで美しいため、塗装やめっき加工に適しています。

主な用途としては、自動車のボディやドア、冷蔵庫や洗濯機といった家電製品の外装パネル、スチール家具、事務用品など、私たちの身の回りの多くの製品に利用されています。

冷間圧延に関するよくある質問

冷間圧延は多くの産業で利用される基本的な加工技術ですが、その詳細についてはいくつかの疑問が持たれることがあります。

例えば、熱間圧延との使い分けの基準や、加工後に行われる熱処理の意味、さらには具体的にどのような製品が作られるのかといった点です。

ここでは、冷間圧延に関連するよくある質問を取り上げ、それぞれの疑問に対して簡潔に回答します。

これにより、材料の種類や用途に応じた適切な知識を深めることができます。

冷間圧延と熱間圧延はどのように使い分けられますか?

高い寸法精度や美しい表面仕上げが求められる場合は冷間圧延、コストを抑えたい、あるいは厚板や複雑な形状が必要な場合は熱間圧延が選ばれます。

具体的には、自動車のボディや家電製品の外装には冷間圧延、建材や橋梁など大型の構造物には熱間圧延が適しています。

冷間圧延後に行われる「焼きなまし」とは何ですか?

焼きなましとは、冷間圧延によって硬くなった金属(加工硬化)を、適切な温度に加熱した後にゆっくりと冷却する熱処理のことです。

この処理により、金属の内部組織が整い、硬さが低下して柔らかさが回復します。

これにより、その後の曲げや絞りといった追加工がしやすくなります。

冷間圧延で作られる製品にはどのようなものがありますか?

自動車のボディパネル、家電製品の外装、スチール家具、飲料缶などが代表例です。

その他、ステンレスやアルミなどの素材も冷間圧延され、精密機械部品や電子機器の筐体にも利用されます。

また、パイプや鋼管の製造では、冷間引抜という加工法と組み合わせて高精度な製品が作られます。

冷間圧延ステンレス鋼は特に耐食性が求められる場面で活用されます。

まとめ

冷間圧延は、常温で金属を圧延することで、高い寸法精度と滑らかで美しい表面を持つ鋼板を製造する加工方法です。

熱間圧延と比較してコストは高くなる傾向にありますが、その精密な仕上がりから、自動車、家電、精密機器など幅広い分野で不可欠な技術となっています。

加工硬化といった特性も理解した上で材料を選定することが重要です。

製品を製造する冷間圧延機は、多くの鉄鋼メーカーや専門メーカーによって開発・運用されており、その技術は日々進化を続けています。

用途に応じて適切な材料を選択するためには、こうした加工法の基本的な知識が役立ちます。

- 製品紹介

-

加工方法

-

放電加工「放電加工」とは、金属など電気を通す素材(導体)に対して、機械的な刃物で削るのではなく、 電気放電による熱エネルギーを使って材料を除去していく加工技術です。 一般に「EDM(Electrical Di..

-

ローレット加工ローレット加工とは?―滑り止めやデザイン性を高める表面加工 ローレット加工とは、金属部品の表面に細かい凹凸のパターン(滑り止め模様)を刻む加工方法です。旋盤などで「ローレット工具(ローレットホイール)..

-

板金加工板金加工とは?―金属板からの形状作成・加工技術 板金加工は、金属の薄板(鋼板、ステンレス、アルミ板など)を用い、切断・折り曲げ・パンチング・溶接・仕上げなどの工程で、機械部品・筐体・カバー・パネルなど..

-

- サクッと学べる金属加工の話

- 加工に関するお問い合わせ