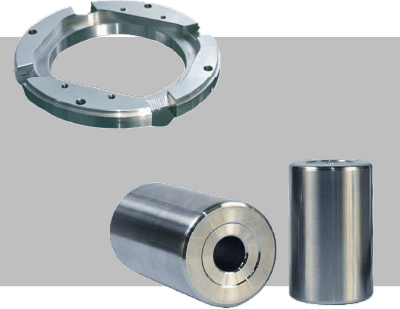

精密加工品

調質材とは?生材との違いやメリット、S45Cの用途を解説

調質材とは、機械部品の製造において重要な役割を担う金属材料の一種です。

この記事では、調質材の基本的な定義から、よく比較される生材との違い、使用するメリット・デメリットについて解説します。

また、代表的な材料であるS45Cの具体的な用途や加工時の注意点にも触れ、調質材に関する知識を網羅的に説明します。

調質材とは、強度と靭性を高める熱処理が済んだ鋼材のこと

調質材とは、鋼材にあらかじめ「調質」と呼ばれる熱処理を施した材料のことです。

調質は、鋼を硬くする「焼入れ」と、硬さを調整しつつ粘り強さ(靭性)を与える「焼戻し」という2つの工程を組み合わせた熱処理を指します。

この処理により、鋼材は単に硬いだけでなく、衝撃にも耐えうるしなやかさを併せ持つようになります。

機械部品には、硬さ(耐摩耗性)と靭性(破壊への耐性)の両方が求められることが多いため、調質材はシャフトや歯車、ボルトといった高い信頼性が必要な部品に広く利用されています。

つまり、製品として必要な機械的性質が、材料の段階で既に付与されているのが調質材です。

調質材と生材の決定的な違いは熱処理のタイミング

調質材と生材の最も大きな違いは、熱処理を行うタイミングにあります。

調質材は、材料メーカーが出荷する前、つまり加工が行われる前の段階で焼入れ・焼戻しの熱処理が完了しています。

一方、生材(非調質材)は熱処理が施されていない、圧延されたままの状態の鋼材です。

生材を使用する場合は、部品の形状に切削加工などを施した後に、必要に応じて熱処理工程を追加します。

つまり、加工前に熱処理が済んでいるのが調質材、加工後に熱処理を行うのが生材という点が決定的な違いです。

この熱処理タイミングの違いが、後述する変形リスクや納期、コストといった側面に大きく影響します。

調質材を使用する3つのメリット

調質材を選択することには、主に3つの大きなメリットがあります。

これらは、加工後の品質安定性、製造工程の効率化、そして材料内部の均一性に関わるものです。

部品の設計や製造方法を検討する上で、これらの利点を理解しておくことは、品質向上やコスト削減、納期短縮を実現するために重要です。

ここでは、それぞれのメリットについて具体的に解説します。

メリット1:加工後の熱処理による変形リスクをなくせる

生材を使用して部品を加工した場合、その後に焼入れ・焼戻しといった熱処理を行うと、高温にさらされることで材料が膨張・収縮し、寸法変化や歪み、反りといった変形が生じるリスクがあります。

特に、精密な寸法精度が求められる部品では、この熱処理による変形が致命的な問題となることも少なくありません。

一方、調質材は加工前に熱処理が完了しているため、加工後に高温にさらす必要がなく、熱による変形リスクを根本的に排除できます。これにより、設計通りの寸法を維持しやすく、品質の安定した部品を製作することが可能です。

寸法精度が厳しい部品ほど、このメリットは大きくなります。

メリット2:熱処理工程を省略でき納期短縮につながる

生材で部品を製造する場合、機械加工が終わった後に熱処理専門の業者へ依頼する工程が発生します。

これには、業者への輸送時間や熱処理そのものにかかる時間、そして再び自社へ戻すための輸送時間が必要となり、全体のリードタイムが長くなる要因となります。

調質材を使用すれば、この「加工後の熱処理」という工程を丸ごと省略できるため、その分の時間と手間を削減できます。

結果として、製品が完成するまでの期間が短縮され、短納期への対応が可能になります。

また、外部業者とのやり取りや輸送コストも削減できるため、トータルでのコストダウンにつながる場合もあります。

メリット3:材料の内部まで硬さが均一になる

調質材は、材料メーカーの専門的な設備と厳格な品質管理のもとで熱処理が施されています。

そのため、材料の表面だけでなく、中心部(芯部)まで狙い通りの硬さが均一に行き渡っているのが特徴です。

これを「焼入れ性が良い」と表現することもあります。

部品の形状に加工してから熱処理を行う場合、形状の複雑さや大きさによっては熱が均一に伝わらず、硬さにムラが生じることがあります。

硬さが不均一だと、部品の強度や耐久性にばらつきが生じ、性能が不安定になる原因となります。

内部まで均一な機械的性質を持つ調質材は、部品全体の信頼性を高める上で非常に有効です。

知っておきたい調質材のデメリット

多くのメリットがある一方で、調質材にはいくつかのデメリットも存在します。

主なものとして、合金鋼の調質材の場合、炭素鋼と比較して材料そのものの価格が高い点が挙げられます。

これらのデメリットを理解し、メリットと比較検討することで、製造する部品の要件やコスト、納期に応じて最適な材料選定が可能になります。

ここでは、調質材が持つ代表的なデメリットについて解説します。

デメリット1:生材と比較して材料費が高価になる

調質材は、材料にあらかじめ熱処理を施しているため、その分の加工コストが価格に上乗せされています。

したがって、熱処理されていない生材と比較すると、材料自体の単価は高価になるのが一般的です。

初期投資としての材料費だけを見ると、コストアップになると感じるかもしれません。

しかし、前述の通り、調質材を使用することで後工程の熱処理費用や輸送費、納期遅延のリスクなどを削減できます。

そのため、部品製造にかかる総費用(トータルコスト)で比較検討することが重要です。

場合によっては、材料費が高くても、全体のコストを抑えられるケースも少なくありません。

デメリット2:硬度が高いため切削加工の難易度が上がる

調質材はすでに硬さを持っているため、柔らかい生材に比べて切削加工がしにくくなります。

具体的には、ドリルやエンドミルといった切削工具の刃先が摩耗しやすく、工具の寿命が短くなる傾向があります。

また、加工時に大きな抵抗がかかるため、加工速度を落としたり、一度に削る量を少なくしたりといった調整が必要です。

これにより、加工時間が増加する可能性があります。

このデメリットに対応するためには、調質材の加工に適した超硬材料やコーティングが施された工具を選定したり、切削油を効果的に使用したりするなど、加工条件や環境を最適化する工夫が求められます。

代表的な調質材の種類とJIS記号の見方

市場で流通している調質材にはいくつかの種類がありますが、特に代表的なものとして「機械構造用炭素鋼」と「クロムモリブデン鋼」が挙げられます。

これらの鋼材はJIS(日本産業規格)によって規格が定められており、記号を見ることで材料の種類や特性を判別できます。

ここでは、それぞれの調質材の特徴と、JIS記号が示す意味について解説します。

機械構造用炭素鋼:S45C-H

S45Cは、機械構造用炭素鋼の中でも特に広く使用される代表的な鋼種です。

S45Cの「45」という数字は、鋼材に含まれる炭素量が約0.45%であることを示しており、この炭素量が焼入れによる硬さに大きく影響します。

汎用性が高く、比較的安価で入手しやすいため、シャフトや歯車、プーリー、金型のベースプレートなど、幅広い機械部品に採用されています。

同じ系統の鋼材として、炭素量がより多いS50Cなども存在します。

JIS記号の末尾に付く「-H」は、焼入れ・焼戻しの熱処理(調質)が施されていることを示す記号であり、S45C-Hと表記されているものが調質材にあたります。

クロムモリブデン鋼:SCM435-H

SCM435は、炭素鋼にクロム(Cr)とモリブデン(Mo)を添加した合金鋼で、クロムモリブデン鋼(クロモリ鋼)と呼ばれます。

これらの元素を添加することにより、S45Cなどの炭素鋼よりも焼入れ性が向上し、材料の芯部までしっかりと硬さが入りやすくなります。

そのため、より高い強度や靭性が求められる部品や、断面積の大きな部品に適しています。

SCM435は、高強度のボルトやナット、自動車のクランクシャフト、航空機の脚部品といった、過酷な条件下で使用される重要部品に多く採用されています。

これも同様に、記号の末尾に「-H」が付くことで調質済みであることを示します。

S45C調質材が使われる主な用途例

S45Cの調質材は、その優れた機械的性質とコストパフォーマンスの良さから、多岐にわたる分野で活用されています。

特に、適度な強度と硬度、そして靭性が求められる機械部品の材料として最適です。

代表的な用途としては、モーターやエンジンの動力を伝えるシャフト(軸)が挙げられます。

また、回転運動を伝達するための歯車(ギア)や、ベルトをかけるプーリーにも使われます。

その他、機械や装置の構造を支えるブラケット、治具の構成部品、プラスチック成形金型のベースプレートや各種部品など、その用途は枚挙にいとまがありません。

これらの部品は、耐摩耗性や引張強さ、疲労強度などが要求されるため、調質によって性能が高められたS45Cが適しています。

調質材を切削加工するときの注意点

調質材は生材よりも硬度が高いため、切削加工を行う際にはいくつかの点に注意が必要です。

まず、工具の選定が重要になります。

ハイス鋼(高速度工具鋼)の工具では刃先の摩耗が激しくなるため、より硬い超硬合金製の工具や、表面に耐摩耗性や耐熱性を高めるコーティングが施された工具を使用するのが一般的です。

次に、加工条件の最適化も欠かせません。

切削速度や刃物一回転あたりの送り量、切り込み深さなどを、材料の硬さに合わせて適切に設定する必要があります。

無理な条件で加工すると、工具の破損や加工面の品質低下につながります。

また、加工点に切削油を十分に供給し、摩擦熱を抑制して工具の摩耗を防ぐとともに、切りくずをスムーズに排出させることも重要です。

調質材に関するよくある質問

ここでは調質材について実務でよく聞かれる質問や基本的な疑問について回答します。

見た目での判別方法やJIS記号の意味、具体的な硬度の目安など、調質材を扱う上で知っておくと役立つ知識をまとめました。

これらの情報を参考にすることで、材料選定や管理の精度を高めることができます。

調質材と生材は見た目で区別できますか?

結論として、見た目だけで調質材と生材を正確に区別することは困難です。

ただし、材料の表面にメーカーや規格を示すスタンプ(刻印)や、識別用の色が塗布されている場合があります。

最も確実な方法は、材料に添付されているミルシート(鋼材検査証明書)で、化学成分や機械的性質、熱処理の有無などを確認することです。

調質材のJIS記号にある「H」は何を意味しますか?

JIS記号の末尾に付く「H」は、鋼材によって異なる意味合いを持ちます。

特にS45C-Hの場合、このHは「焼入れ・焼戻し」、つまり調質が施されていることを意味します。この記号によって、熱処理されていない生材(例:S45C)と明確に区別することが可能です。

一方、SCM435HはJIS G 4052で規定された焼入性を保証する鋼材(H鋼)の名称であり、調質が施されていることを直接意味する記号ではありません。

S45C調質材の硬度はどのくらいですか?

S45C調質材の硬度は、一般的にブリネル硬さ(HBW)で201〜269の範囲に調整されています。

これはロックウェル硬さ(HRC)に換算するとおよそ15〜28程度に相当します。

この硬さは、優れた靭性を保ちつつ、機械加工も可能なバランスの取れた状態です。

ただし、メーカーの規格やロットによって多少のばらつきがあります。

まとめ

調質材は、焼入れと焼戻しという熱処理をあらかじめ施すことで、強度と靭性をバランス良く高めた鋼材です。

加工後に熱処理を行う生材と比較して、熱変形のリスクをなくせる、熱処理工程の省略により納期を短縮できる、材料内部まで硬さが均一であるといったメリットがあります。

一方で、材料費が高価であることや、硬さゆえに切削加工の難易度が上がるといった側面も持ち合わせています。

代表的なS45CやSCM435などの種類があり、それぞれの特性を理解し、部品に求められる性能やコスト、納期に応じて生材と適切に使い分けることが重要です。

- 製品紹介

-

加工方法

-

放電加工「放電加工」とは、金属など電気を通す素材(導体)に対して、機械的な刃物で削るのではなく、 電気放電による熱エネルギーを使って材料を除去していく加工技術です。 一般に「EDM(Electrical Di..

-

ローレット加工ローレット加工とは?―滑り止めやデザイン性を高める表面加工 ローレット加工とは、金属部品の表面に細かい凹凸のパターン(滑り止め模様)を刻む加工方法です。旋盤などで「ローレット工具(ローレットホイール)..

-

板金加工板金加工とは?―金属板からの形状作成・加工技術 板金加工は、金属の薄板(鋼板、ステンレス、アルミ板など)を用い、切断・折り曲げ・パンチング・溶接・仕上げなどの工程で、機械部品・筐体・カバー・パネルなど..

-

- サクッと学べる金属加工の話

- 加工に関するお問い合わせ