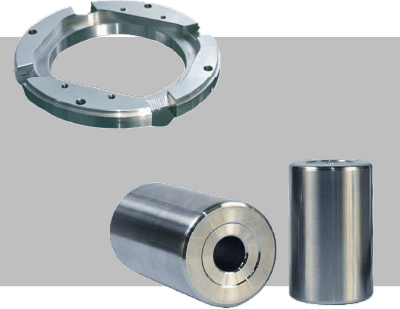

精密加工品

転造ねじとは?切削ねじとの違いを加工方法・強度・コストで比較

転造ねじとは、塑性加工によってねじ山を成形するねじのことです。

一般的に比較される切削ねじとは、その作り方や特性が大きく異なります。

この記事では、転造ねじと切削ねじの加工方法の違いから、それによって生まれる強度やコストの差について詳しく比較解説します。

それぞれのメリット・デメリットを理解することで、製品の用途や生産量に応じた最適なねじ選定が可能になります。

転造ねじの基本的な仕組みと特徴

転造ねじの作り方は、ねじ山形状を持つダイスと呼ばれる工具を、ねじの素材となる円筒状のブランク材に強く押し当てて成形します。

この転造とは、金属が持つ元の形に戻ろうとする性質(弾性)と、力を加えると変形したままになる性質(塑性)を利用した加工方法です。

素材を削り取るのではなく、圧力をかけて盛り上げる(鍛造する)ことでねじ山を作るため、金属の組織が切断されず、強度が高いという特徴があります。

【徹底比較】転造ねじと切削ねじの4つの主な違い

転造ねじと切削ねじは、製造方法が根本的に異なるため、強度やコスト、品質など様々な面で違いが現れます。

ねじを選定する際には、これらの違いを理解しておくことが重要です。

ここでは、両者を比較する上で特に重要な「加工方法」「強度」「コスト」「仕上がり品質」という4つのポイントに絞って、それぞれの違いを詳しく解説します。

どちらのねじが自身の目的に合っているか判断する材料としてください。

違い1:加工方法|ダイスで押し固める転造・刃物で削り取る切削

転造加工と切削ねじの最も大きな違いは、その加工方法にあります。

転造加工は、ダイスという硬い金型を回転する素材に押し当て、塑性変形させることでねじ山を盛り上げて成形します。

一方、切削ねじは旋盤やNC旋盤といった機械を使用し、バイトと呼ばれる刃物で素材を削り取ってねじ山を作ります。

この加工方法の違いが、後述する強度やコスト、品質の差を生み出す根本的な要因となります。

なお、ナットのようなめねじの場合は、ドリルで下穴を開けた後にタップという工具でねじ山を切削加工するのが一般的です。

違い2:強度|金属組織が途切れないため転造ねじの方が高強度

強度の面では、転造ねじが切削ねじよりも優れています。

金属の内部には、繊維状の金属組織(ファイバーフロー)が存在します。

転造加工では、このファイバーフローを切断することなく、ねじ山の形状に沿って押し固めるように成形します。

組織が連続しているため、引張強度や特に繰り返し荷重に対する疲労強度が高まります。

一方、切削加工では刃物で金属組織を断ち切ってしまうため、ファイバーフローが途中で途切れてしまいます。

これにより、ねじの谷部に応力が集中しやすくなり、転造ねじに比べて強度が低下する傾向にあります。

違い3:コスト|大量生産なら転造、小ロット・試作なら切削が有利

コストは生産量によって優位性が逆転します。

転造ねじは、加工のために専用の金型(転造ダイス)を製作する必要があり、この初期費用が高額になります。

しかし、一度金型を作ってしまえば、加工時間自体は非常に短く、1個あたりの生産コストを大幅に抑えることが可能です。

そのため、数千個以上の大量生産では転造が圧倒的に有利です。

対して切削ねじは、汎用的な刃物と工作機械で加工できるため、金型のような初期費用がかかりません。

その代わり加工に時間がかかるため、試作品や数百個程度の小ロット生産においてコストメリットを発揮します。

違い4:仕上がり品質|転造は表面が滑らかで精度が高い

仕上がり品質の面では、転造ねじに多くの利点があります。

転造加工では、ダイスで表面を強く押し固めるため、表面が滑らかになり、鏡面に近い仕上がりになります。

これにより、摩擦係数が安定し、焼き付きなどを起こしにくくなります。

また、金型によって形状が決まるため、寸法精度が安定し、製品ごとのばらつきが少ないのも特徴です。

切削加工で問題となりやすい、削り残しによるバリも発生しません。

切削ねじは加工条件によって表面粗さや寸法が変動しやすく、バリの除去工程が別途必要になる場合があります。

転造ねじのメリット|生産性の高さと品質安定性

転造ねじが持つメリットは多岐にわたりますが、特に「生産性」と「品質」において大きな強みを発揮します。

加工時間が非常に短いため大量生産に最適であり、製造コストの削減に直結します。

また、素材を削らずに成形するため、材料のロスがない点も経済的です。

品質面では、加工硬化による表面硬度と強度の向上、そして滑らかで精度の高い仕上がりが得られます。

これらのメリットから、自動車産業をはじめとする多くの分野で転造ねじが採用されています。

メリット1:加工時間が短く大量生産に適している

転造加工は、高い生産性が特長の一つです。加工方式にもよりますが、切削加工と比較して非常に速いスピードでねじを生産できる場合があります。特に、一般的に流通している小ねじのような小型の製品を大量に製造する際に、その効果を発揮します。

切削加工では1本のねじを作るのに数十秒から数分かかるのに対し、転造加工はより短時間で完了することもあります。この加工時間の短さは、製品単価の低減と納期の短縮に貢献し、量産品におけるコスト競争力の源泉となります。

メリット2:材料のロスがなく切り屑も発生しない

転造は素材を削らずに、圧力をかけて盛り上げる塑性加工であるため、切削加工のように切り屑が全く発生しません。

これにより、使用する材料を無駄なく製品にできるため、材料歩留まりが非常に高くなります。

材料費を削減できるだけでなく、発生した切り屑を処理するためのコストや手間も不要です。

また、製造現場において切り屑が飛散しないため、作業環境をクリーンに保てるという利点もあります。

環境負荷の低減と資源の有効活用という観点からも、優れた加工方法と言えます。

メリット3:表面硬度が高まり耐摩耗性が向上する

転造加工では、ダイスによってねじの表面が強く押し固められます。

このとき、金属組織が緻密になる「加工硬化」という現象が起こり、表面の硬度が上昇します。

表面が硬くなることで、耐摩耗性が向上し、ねじの繰り返し使用に対する耐久性が高まります。

また、前述の通り表面が滑らかに仕上がるため、摩擦抵抗が少なくなり、ねじの締結時におけるトルク管理が安定します。

これらの特性は、特に振動が多い箇所や、高い信頼性が求められる重要な締結部分において、大きなメリットとなります。

転造ねじのデメリット|初期費用と形状の制約

多くのメリットを持つ転造ねじですが、万能というわけではなくデメリットも存在します。

導入を検討する際には、これらの点を十分に理解しておく必要があります。

最大のデメリットは、専用の金型が必要となることによる初期費用の発生です。

また、塑性加工という原理上、加工できる形状には一定の制約があります。

金型の摩耗や管理を怠ると不良の原因にもなるため、安定した品質を維持するためのノウハウも求められます。

デメリット1:専用の金型が必要で初期コストがかかる

転造ねじを製造するためには、そのねじのサイズやピッチに合わせた専用の金型(転造ダイス)を製作しなければなりません。

この金型は高精度かつ高硬度な材料で作られるため、製作には高額な費用と時間を要します。

したがって、試作品や数個しか必要ない多品種小ロット生産の場合、この初期コストが製品単価に大きく影響し、切削加工に比べて割高になってしまいます。

初期投資を回収できるだけの生産量が見込めない場合には、転造加工の採用は現実的ではありません。

デメリット2:複雑な形状や特殊なねじ山の加工は難しい

転造加工は、材料を押し流して成形するため、加工できる形状に制約があります。

例えば、ねじ部以外の部分に段差や溝があるような複雑な形状や、アンダーカットを持つ形状の加工は困難です。

また、JIS規格にないような特殊なピッチやフランク角を持つねじ山の加工も、専用の金型設計が必要となり、技術的な難易度が高くなります。

図面上で指定された形状が転造に適しているかどうかは、材料の流動性を考慮して判断する必要があり、すべてのねじ形状に対応できるわけではありません。

転造ねじの代表的な加工方式

ねじの転造には、生産するねじのサイズや量、形状に応じていくつかの転造方法が使い分けられます。

これらの加工方式は、使用するダイスの形状や動きによって分類され、それぞれ生産性や適用範囲が異なります。

代表的な方式としては、「平ダイス転造方式」「丸ダイス転造方式」「プラネタリ転造方式」が挙げられます。

自社で製造したい製品の仕様に合わせて、最適な転造方法を選択することが、効率的な生産につながります。

平ダイス転造方式|汎用的な小ねじの大量生産に最適

平ダイス転造方式は、最も広く利用されている加工方法です。

この方式では、ねじ山が刻まれた2枚の平板状の工具(固定ダイスと移動ダイス)を使用します。

その間に素材となるブランクを挟み込み、移動ダイスを直線的にスライドさせることで、ブランクを転がしながらおねじを成形します。

機械の構造が比較的シンプルで、段取り替えも容易なため、汎用性が高いのが特徴です。

特に加工速度が速く、M6以下の小ねじなどの大量生産に非常に適しており、多くのねじ製造現場で主力として採用されています。

丸ダイス転造方式|太径のねじや中ロット生産に対応

丸ダイス転造方式は、2つまたは3つの円筒状のダイスを回転させながら、その間にブランクを通してねじを成形する方法です。

平ダイス方式に比べて、より大きな圧力を素材にかけることができるため、M6以上の太い径のねじや、ステンレス鋼などの硬い材料の加工に適しています。

また、長いねじの加工も可能です。

生産性は平ダイス方式には劣るものの、幅広いサイズに対応できる柔軟性があり、自動車の重要保安部品や建設用のボルトなど、中ロットで高精度・高強度が求められる製品の生産に用いられます。

プラネタリ転造方式|最も高い生産性を実現

プラネタリ転造方式は、数ある転造方法の中で最も高い生産性を誇る加工方法です。

中心に固定された円筒状のダイス(サンダイス)と、その周りを惑星(プラネット)のように公転する複数の円弧状のダイス(セグメントダイス)の間でブランクを転造します。

ブランクを次々と連続的に供給でき、常に複数のブランクが同時に加工されている状態になるため、極めて高い生産効率を実現します。

ただし、設備が特殊で段取りにも時間がかかるため、釘やタッピンねじなど、特定の製品の超大量生産に特化して使用されるのが一般的です。

転造ねじと切削ねじの選び分け|どちらを選ぶべきか

転造ねじと切削ねじのどちらを選ぶべきかは、製造する製品の特性や条件によって決まります。

これまでに解説した通り、両者には強度、コスト、生産性、対応可能な形状など、多くの違いがあります。

したがって、単一の基準で優劣を決めることはできません。

生産ロット数、求められる強度、形状の複雑さ、そして予算や納期といった複数の要素を総合的に評価し、それぞれのメリットが最も活かせる加工方法を選択することが、合理的な判断につながります。

転造ねじが適しているケース

転造ねじが適しているのは、まず第一に生産量が数千個以上に及ぶ大量生産品です。

初期の金型費を吸収して余りあるほどのコストメリットを発揮します。

次に、自動車のエンジン部品や足回り部品、航空機部品、建築用の高力ボルトなど、高い引張強度や疲労強度が要求される用途です。

金属組織が切断されないため、安全性や耐久性が重視される場面で信頼性が高まります。

また、材料費を抑えたい場合や、切り屑の発生を避けたいクリーンな環境での製造にも向いています。

標準的な規格品であれば、品質とコストの両面で転造が最適解となることが多いです。

切削ねじが適しているケース

切削ねじが適しているのは、一点物の試作品や、数十個から数百個程度の多品種小ロット生産です。

金型が不要なため、初期コストを抑え、迅速に製造を開始できます。

また、ねじ部だけでなく、軸に段差や溝、穴があるなど、一体で複雑な形状を持つ部品の加工にも柔軟に対応可能です。

転造では加工が難しい高硬度の焼入れ鋼や、鋳物のような塑性変形しにくい材料にねじを切る場合も、切削が選択されます。

さらに、規格にない特殊なピッチやねじ山形状が求められる場合も、プログラムの変更で対応できるNC旋盤などによる切削加工が有利です。

転造ねじに関するよくある質問

ここでは、転造ねじについて実務担当者や設計者が抱きやすい、より具体的な質問にお答えします。

JIS規格における表記の意味や、加工に適した材料の選定、そして導入の際に最も気になる金型の初期費用など、実践的な知識を取り上げます。

これらの疑問点を解消することで、転造ねじへの理解をさらに深め、実際の設計や発注の場面で役立てることができます。

「転造ねじS」とはどのようなものですか?

転造加工で成形されたねじは、一般的に谷の形状が滑らかで、応力集中を緩和し、切削ねじに比べて疲労強度を向上させる効果があります。JIS規格には、ミニチュアねじの記号として「S」が用いられることがありますが、これはおねじの谷の形状が滑らかな丸みを持っていることを直接示す記号ではありません。また、「Scantling」が語源であるという情報も確認できませんでした。

転造加工に適した材料と不向きな材料はありますか?

転造加工には、炭素鋼(SS材、S45Cなど)やステンレス鋼(SUS304など)、アルミ合金といった、延性(伸びやすさ)に富んだ材質が適しています。

一方、鋳鉄や高硬度に熱処理された鋼など、硬くてもろい材料は割れやすく不向きです。

適切な材質とねじ下径の選定が重要です。

転造金型(ダイス)の初期費用はどれくらいかかりますか?

転造金型(ダイス)の初期費用は、ねじのサイズや形状、金型の種類(平ダイス、丸ダイスなど)、材質によって大きく変動するため一概には言えません。

一般的に数万円から数十万円程度ですが、特殊なものではそれ以上になる場合もあります。

正確な費用は加工メーカーへの見積もりが必要です。

まとめ

転造ねじは、ダイスで素材を押し固める塑性加工によって製造され、切削ねじに比べて高い強度と生産性を持ちます。

特に、金属組織(ファイバーフロー)が切断されないため疲労強度に優れ、材料のロスがない点も大きな利点です。

大量生産においてはコストメリットが非常に大きい反面、専用金型が必要なため初期費用がかかり、複雑な形状の加工には不向きという制約もあります。

一方、切削ねじは小ロット生産や試作品、特殊形状の加工に適しています。

これらの特性を理解し、生産量、要求強度、コスト、形状などの条件を総合的に考慮して、最適な加工方法を選定することが求められます。

- 製品紹介

-

加工方法

-

放電加工「放電加工」とは、金属など電気を通す素材(導体)に対して、機械的な刃物で削るのではなく、 電気放電による熱エネルギーを使って材料を除去していく加工技術です。 一般に「EDM(Electrical Di..

-

ローレット加工ローレット加工とは?―滑り止めやデザイン性を高める表面加工 ローレット加工とは、金属部品の表面に細かい凹凸のパターン(滑り止め模様)を刻む加工方法です。旋盤などで「ローレット工具(ローレットホイール)..

-

板金加工板金加工とは?―金属板からの形状作成・加工技術 板金加工は、金属の薄板(鋼板、ステンレス、アルミ板など)を用い、切断・折り曲げ・パンチング・溶接・仕上げなどの工程で、機械部品・筐体・カバー・パネルなど..

-

- サクッと学べる金属加工の話

- 加工に関するお問い合わせ