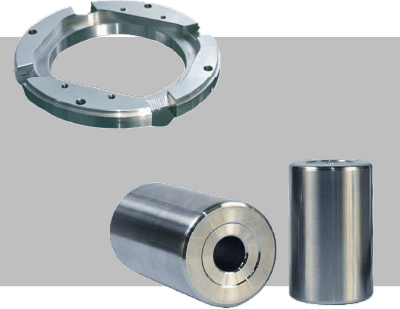

精密加工品

バフ研磨とは?加工方法や対応素材、磨きの種類を解説

バフ研磨とは、製品の表面を滑らかにし、美しい光沢を生み出すための仕上げ加工方法です。

この加工は、バフと呼ばれる道具と研磨剤を使い、多種多様な素材の表面を磨き上げます。

この記事では、バフ研磨の基本的な仕組みから、メリット・デメリット、他の研磨方法との違い、具体的な加工工程、対応可能な素材、そして磨きの種類に至るまで、幅広く解説します。

バフ研磨とは?仕組みや目的をわかりやすく解説

バフ研磨とは、綿やフェルトなどの柔らかい素材で作られた「バフ」という円盤状の道具を高速で回転させ、研磨剤をつけながら加工対象物に押し当てることで表面を磨く加工方法です。

この研磨の原理は、バフと研磨剤による摩擦で、製品表面の微細な凹凸を削り取って平滑にすることにあります。

主な目的は、製品の見た目を向上させるための鏡面仕上げや光沢出しですが、前加工で付いた細かな傷やバリを除去する目的でも用いられます。

この仕上げ方法は「バフ仕上げ」とも呼ばれ、その意味は光沢を出すことにあります。

英語では「Buffing」と表記され、古くから行われている表面処理技術の一つです。

バフ研磨で得られる3つのメリット

バフ研磨を選択する主な理由として、他の研磨方法では得難いメリットが挙げられます。

この加工方法が持つ効果は、製品の付加価値を大きく向上させる可能性を秘めています。

具体的には、鏡のような美しい外観を実現できる点、製品表面の機能性を高める点、そして加工の自由度が高い点です。

これらのメリットを理解することで、なぜ多くの製品の最終仕上げにバフ研磨が採用されるのかという理由が明確になります。

メリット1:鏡面のような美しい光沢を出せる

バフ研磨の最大のメリットは、製品の表面を鏡のように磨き上げる「鏡面仕上げ」が可能な点です。バフと微細な研磨剤を用いて表面の凹凸を極限までなくすことで、光を正反射する滑らかな面を作り出し、美しい光沢と高級感を付与します。

この独特の輝きは、装飾品や自動車部品、カトラリーなど、見た目の美しさが重視される多くの製品で活用されています。他の研磨方法では実現が難しいレベルの鏡面を得られるため、製品のデザイン性を高め、付加価値を向上させる上で非常に効果的な手法といえます。

メリット2:製品の細かな傷やバリを除去できる

バフ研磨は、製品の表面を滑らかにする過程で、製造工程で発生した微細な傷(キズ)やプレス加工後のバリを除去する効果があります。

表面を均一に研磨することで、これらの欠陥を取り除き、外観品質を向上させます。

さらに、表面が平滑になることで汚れが付着しにくくなるという利点も生まれます。

表面積が減少するため、錆や腐食の原因となる水分や汚染物質が留まりにくくなり、結果として製品の耐食性を高めることにも寄与します。

このように、美観の向上だけでなく、製品の耐久性や機能性を改善する目的でも利用されます。

メリット3:手作業なので複雑な形状にも対応しやすい

バフ研磨は、職人が製品を手に持ち、回転するバフに当てる角度や強さを調整しながら行う手作業が基本です。

このため、機械による自動研磨では難しい三次元の複雑な形状や、入り組んだ角、曲面などにも柔軟に対応できます。

研磨する方向を自在に変えながら、狙った箇所を的確に磨き上げることが可能です。

ロボットによる自動研磨も存在しますが、細部のニュアンスや微妙な調整が求められる製品においては、熟練した作業者の手作業によるバフ研磨が優位性を持ちます。

この柔軟性の高さが、多種多様な製品の仕上げに採用される理由の一つです。

知っておきたいバフ研磨の2つのデメリット

バフ研磨は多くのメリットを持つ一方で、いくつかのデメリットも存在します。

特に、加工が作業者の技術力に大きく依存する点から生じる課題は無視できません。

手作業ならではの柔軟性が長所である反面、品質の安定性や生産効率の面では難しい側面も持ち合わせています。

製品の仕上げ方法としてバフ研磨を検討する際には、こうしたデメリットを十分に理解し、製品の要求仕様や生産量と照らし合わせて判断する必要があります。

デメリット1:手作業のため品質にばらつきが出やすい

バフ研磨は主に人の手によって行われるため、作業者の熟練度やその日のコンディションによって仕上がりに差、いわゆる品質のばらつきが生じやすいというデメリットがあります。

バフを当てる圧力や時間、動かす速さなどが変わると、光沢の度合いや研磨量に違いが出てしまいます。

特に、均一な面精度が求められる製品や、厳しい寸法公差が設定されている部品の場合、研磨量が一定でないバフ研磨は不向きな場合があります。

安定した品質を確保するためには、高度な技術を持つ熟練した作業者が必要不可欠です。

デメリット2:大量生産には不向きなケースがある

一点一点を手作業で仕上げるバフ研磨は、一つの製品にかかる時間が長くなるため、大量生産(量産)には向いていない場合があります。

機械による自動研磨と比較して生産効率が低く、人件費もかかるため、製品一個あたりのコストが高くなる傾向があります。

このため、数千、数万個単位の量産品では、バレル研磨などの他の自動化された研磨方法が選択されることが一般的です。

近年では、研磨ロボットの導入によってバフ研磨の自動化も進んでいますが、複雑な形状の製品に対応するにはまだ課題も残っています。

他の研磨方法とバフ研磨は何が違う?

製品の表面を仕上げる方法はバフ研磨以外にも複数存在し、それぞれに特性と適した用途があります。

例えば、より研磨量の多い「研削」は形状を大きく変える加工であり、仕上げを目的とする研磨とは区別されます。

また、バフ研磨と同様に表面を美しく見せる加工には、意図的に研磨痕を残す「ヘアライン加工」や、紙ヤスリなどを使う「ペーパー研磨」もあります。

ここでは、代表的な表面処理である「電解研磨」と「バレル研磨」を取り上げ、バフ研磨との違いを解説します。

電解研磨との違い

電解研磨は、研磨したい製品を電解液に浸し、電気を流すことで表面を化学的に溶解させて平滑にする方法です。

物理的に削り取るバフ研磨とは原理が全く異なります。

電解研磨の大きな特徴は、バフが届かないような複雑な形状の内部や細部まで、均一に研磨できる点です。

また、加工時に製品に応力がかからないため、変形のリスクが少ないのも利点です。

一方で、バフ研磨で得られるような鏡面性の高い光沢を出すのは難しく、光沢の度合いも素材の状態に左右されます。

微細な部分の均一な処理を優先する場合は電解研磨、高い鏡面性を求める場合はバフ研磨が適しています。

バレル研磨との違い

バレル研磨は、バレルと呼ばれる槽の中に製品、研磨石(メディア)、研磨剤(コンパウンド)を入れて回転または振動させ、部材同士の摩擦によって表面を磨く方法です。

一度に大量の製品を処理できるため、量産品のバリ取りやR付け(角を丸める加工)に適しており、コストを低く抑えられる点が大きな違いです。

しかし、製品全体が均一に研磨されるため、特定の面だけを磨くことはできません。

また、製品同士がぶつかり合うため打痕が付く可能性があり、バフ研磨のような高いレベルの鏡面仕上げは困難です。

コストと生産性を重視する量産品にはバレル研磨、高品質な外観を求める製品にはバフ研磨が選ばれます。

【道具別】バフ研磨の種類と特徴

バフ研磨の仕上がりは、使用する道具、特に「バフ」と「研磨剤」の組み合わせによって大きく左右されます。

バフ研磨の種類は、用いる工具の素材や形状によって多岐にわたり、それぞれに異なる特徴があります。

目的とする光沢や表面の状態に応じて、これらの道具を適切に選択し、工程ごとに使い分けることが、高品質な仕上げを実現する上で重要です。

ここでは、代表的なバフと研磨剤の種類について解説します。

バフの種類|素材別の特徴と用途

バフは素材によって硬さや研磨力が異なり、加工の工程や用途に応じて使い分けられます。

例えば、硬くて研磨力の高い「サイザル(麻)」製のバフは、素地の傷や凹凸をならす粗磨きに適しています。

中間研磨から仕上げにかけては、より柔らかい「布(綿)」製のバフが広く使われます。

鏡面仕上げの最終工程では、さらに柔らかい「フェルト」やフランネル生地のバフが用いられ、微細な研磨痕を消して光沢を引き出します。

このほか、塗装面の艶出しなどには「スポンジ」やウール製のバフも使用されます。

素材の硬さや柔軟性を理解し、目的に合ったバフを選択することが重要です。

研磨剤の種類|仕上げたい表面粗さに応じた選び方

研磨剤は、砥粒と呼ばれる硬い粒子を油脂などで固めた研磨材で、バフ研磨の切れ味を左右します。

形状は固形の「研磨棒」と液体状の「コンパウンド」に大別され、一般的に固形タイプは「白棒」や「青棒」といった通称で呼ばれます。

研磨剤の性能は、主成分である砥粒の種類(アルミナ、炭化ケイ素、セラミックなど)と、その粒子の細かさ(粒度)によって決まります。

粗磨きには粒度の粗いものを、仕上げに近づくにつれて細かいものへと変更していくのが基本です。

求める表面の状態に応じて適切な研磨剤を選ぶことで、効率的で高品質な研磨が可能になります。

バフ研磨の基本的な加工工程を3ステップで紹介

バフ研磨は、単一の作業で完了するのではなく、複数の工程を段階的に経て最終的な仕上げ面に到達するのが一般的な手順です。

素材の表面状態から始め、徐々に目を細かくしながら磨き上げていきます。

各工程の間には、前の工程で付着した研磨剤や削りカスを洗浄する作業を挟むことも重要です。

また、加工中は摩擦による熱の発生や粉塵の飛散が起こるため、安全対策も欠かせません。

ここでは、基本的な3つのステップに分けて加工工程を紹介します。

工程1:粗磨き(素地調整)

粗磨きは、素材表面の比較的大きな傷やプレス加工で生じた凹凸、溶接痕などを除去し、下地を整えるための最初の工程です。

この段階では、研磨力の高いサイザルバフや、番手の粗い研磨ベルト(#80~#320程度)を使用します。

番手とは研磨材の粒子の粗さを示す数字で、この数字が小さいほど目が粗くなります。

サンドペーパーや砥石、ヤスリなどで下地を整える作業もこの工程に含まれ、最終的な仕上がりの品質を左右する重要なステップです。

ここで表面の大きな欠陥を取り除いておくことで、後工程の作業がスムーズに進みます。

工程2:中間研磨

中間研磨は、粗磨きの工程でついた研磨目(スクラッチ)を消し、表面をさらに滑らかにするためのステップです。

この工程を丁寧に行うことで、最終的な仕上げの質が格段に向上します。

使用する道具は、粗磨きよりも細かい番手(#400程度)の研磨剤と、綿などの布バフが一般的です。

粗磨きでできた深い傷を、より浅く細かい傷に置き換えていくイメージです。

この400番前後の研磨を丁寧に行うことで、次の仕上げ磨きで美しい光沢を効率的に出すことができます。

製品によってはこの中間研磨で仕上げとする場合もあります。

工程3:仕上げ磨き(鏡面仕上げ)

仕上げ磨きは、製品に最終的な光沢を与えるための最終工程です。

中間研磨で整えられた表面を、さらに目の細かい研磨剤(青棒など)と、フェルトやネルなどの柔らかいバフを用いて丁寧に磨き上げます。

この工程により、中間研磨で残った微細な研磨痕が消え、鏡のような光沢を持つ表面(鏡面)が得られます。

より高いレベルの鏡面仕上げを求める場合は、さらに番手を上げた(#800以上)研磨剤や、ダイヤモンドペーストなどが使用されることもあります。

この段階で、製品の表面粗さ(面粗さ)は極めて小さい値になります。

バフ研磨が可能な主な素材

バフ研磨は非常に汎用性の高い金属加工技術であり、多種多様な素材の表面仕上げに適用することが可能です。

その対象は金属にとどまらず、特定の条件下では樹脂などの非金属素材にも及びます。

ただし、素材の硬度や熱に対する特性によって、適切なバフ、研磨剤、そして加工条件が異なります。

ここでは、バフ研磨が一般的に行われる主な素材を、金属と樹脂に分けて紹介します。

金属素材(ステンレス・アルミ・鉄など)

バフ研磨が最も多く用いられるのが金属素材です。

代表的なものとして、ステンレス(SUS304など)、アルミ、鉄、銅、真鍮、チタンなどが挙げられます。

これらの金属は、バフ研磨によって美しい鏡面仕上げを施すことが可能です。

特にステンレスやアルミ製品の外観向上によく利用されます。

また、クロムめっきなどのめっき処理を施した表面をさらに磨き上げ、光沢を増す目的でも行われます。

製品だけでなく、工業用の大型ロールの表面を精密に仕上げる際にも、この技術が活用されています。

樹脂素材(アクリルなど)

バフ研磨は金属だけでなく、アクリルやABSといった樹脂(プラスチック)素材にも適用可能です。

主に、成形時にできたウェルドラインや、使用中に付いた細かい傷を消して艶を出す目的で用いられます。

透明なアクリル板の切断面を磨いて透明度を回復させることもできます。

ただし、樹脂は金属に比べて熱に弱いため、研磨時の摩擦熱で表面が溶けてしまわないよう、バフの回転数や押し当てる圧力を低めに調整する必要があります。

その他、条件によってはガラスや塗装を施した木材の艶出しなどにも応用されます。

バフ研磨に関するよくある質問

ここでは、バフ研磨の導入を検討している方や、基本的な知識を求めている方から頻繁に寄せられる質問について回答します。

手作業が中心となるこの加工方法ならではの品質に関する疑問や、業者に依頼する際の費用感、さらには個人で挑戦する場合の可否など、実践的な内容を取り上げます。

バフ研磨の仕上がりは作業者によって変わりますか?

はい、変わります。

バフ研磨は作業者の技術や経験が仕上がりに直結する加工です。素材や形状に応じてバフを当てる力加減や角度、時間を調整するコツが必要で、熟練度によって光沢の均一性や滑らかさに差が出ます。

バフ研磨の加工費用はどのくらいかかりますか?

費用は製品の形状、素材、大きさ、求める仕上げの度合いによって大きく異なります。

そのため、一概には言えません。

正確な費用を知るには、加工を依頼する専門の会社やメーカーに見積もりを取るのが確実です。

DIYでバフ研磨を行うことはできますか?

はい、可能です。

卓上グラインダーや電動ドリルといった工具に市販のバフを取り付けて作業できます。

車のホイールなどを磨く方もいますが、適切なバフや研磨剤の選定、回転数の調整が必要で、専門業者と同等の品質を出すのは難しいです。

まとめ

バフ研磨は、回転するバフと研磨剤を用いて素材の表面を磨き、光沢や平滑性を向上させる仕上げ加工技術です。

この方法の最大の特長は、鏡面のような美しい外観を実現できる点にあり、装飾的な価値を高める目的で広く採用されています。

また、微細な傷やバリの除去にも効果的です。

一方で、主に手作業で行われるため、作業者の熟練度によって品質が左右されやすく、大量生産には向かないという側面も持ちます。

電解研磨やバレル研磨といった他の方法とは、原理や得意とする加工が異なります。

そのため、製品に求める品質、形状の複雑さ、コスト、生産量などを総合的に考慮し、最適な表面処理方法を選択することが求められます。

- 製品紹介

-

加工方法

-

放電加工「放電加工」とは、金属など電気を通す素材(導体)に対して、機械的な刃物で削るのではなく、 電気放電による熱エネルギーを使って材料を除去していく加工技術です。 一般に「EDM(Electrical Di..

-

ローレット加工ローレット加工とは?―滑り止めやデザイン性を高める表面加工 ローレット加工とは、金属部品の表面に細かい凹凸のパターン(滑り止め模様)を刻む加工方法です。旋盤などで「ローレット工具(ローレットホイール)..

-

板金加工板金加工とは?―金属板からの形状作成・加工技術 板金加工は、金属の薄板(鋼板、ステンレス、アルミ板など)を用い、切断・折り曲げ・パンチング・溶接・仕上げなどの工程で、機械部品・筐体・カバー・パネルなど..

-

- サクッと学べる金属加工の話

- 加工に関するお問い合わせ