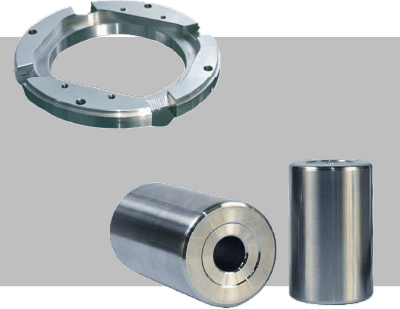

精密加工品

ドブ漬けメッキ(溶融亜鉛メッキ)とは?サビに強い理由と違いを解説

ドブ漬けメッキは、正式名称を「溶融亜鉛メッキ」といい、鉄鋼製品のサビを防ぐために広く用いられる表面処理技術です。

高温で溶かした亜鉛の中に製品を浸漬させることで、厚く強力な亜鉛の皮膜を形成します。

この記事では、ドブ漬けメッキがサビに強い理由や、よく比較される電気亜鉛メッキとの違い、そのメリット・デメリットについて詳しく解説します。

ドブ漬けメッキとは?正式名称は「溶融亜鉛メッキ」

ドブ漬けメッキとは、高温で溶かした亜鉛(約450℃)が入ったメッキ槽に、鉄鋼製品を浸して表面に亜鉛の皮膜を作る加工方法です。

正式名称は「溶融亜鉛メッキ」であり、この手法で施されためっきは「溶融亜鉛めっき」と呼ばれます。

他の亜鉛メッキと比較して非常に厚い皮膜を形成できるため、高い防錆効果を持ち、屋外で使用される建築資材や鉄塔、ガードレールなどに広く利用されています。

なぜ「ドブ漬け」と呼ばれるの?その由来を解説

「ドブ漬け」という通称は、その加工工程の見た目に由来しています。高温で溶かされ液体状になった亜鉛が入った大きな槽(メッキ槽)に、加工対象の鋼材をクレーンなどで吊るし、ゆっくりと全体を沈めていく様子が、まるで「ドブに漬ける」ように見えることから、この名で呼ばれるようになりました。

あくまで現場で使われる俗称であり、正式な技術用語ではありませんが、その特徴的な工程を端的に表す言葉として広く浸透しています。

ドブ漬けメッキがサビに非常に強い2つの理由

ドブ漬けメッキ(溶融亜鉛メッキ)が長期間にわたって鉄をサビから守れる理由は、亜鉛が持つ二つの重要な作用によるものです。

亜鉛の皮膜が鉄の表面を物理的に覆うだけでなく、化学的な性質によっても鉄を保護する仕組みが働きます。

この物理的保護と電気化学的保護の組み合わせが、過酷な環境下でも優れた防食性能を発揮する源泉となっています。

理由1:亜鉛の膜で鉄を保護する「保護皮膜作用」

一つ目の理由は「保護皮膜作用」です。

これは、ドブ漬けメッキによって形成された厚い亜鉛の皮膜が、鉄の表面を完全に覆い隠すことで、サビの原因となる酸素や水分が鉄に直接触れるのを防ぐ物理的な保護機能です。

塗装のように単に表面をコーティングするだけでなく、メッキ過程で鉄と亜鉛の間に合金層が形成されるため、密着性が非常に高く、簡単には剥がれません。

この頑丈なバリア機能により、長期間にわたって鉄を腐食から守り続けます。

理由2:傷ついても鉄より先に亜鉛が溶ける「犠牲防食作用」

二つ目の理由は「犠牲防食作用」です。

メッキ表面に傷がついて鉄素地が露出してしまっても、亜鉛は鉄よりもイオン化傾向が大きいため、鉄より先に溶け出して電気化学的に保護します。

つまり、亜鉛が自らを犠牲にして鉄の腐食を防ぐ働きをします。

この作用により、小さな傷であれば亜鉛が鉄の表面を覆って補修するため、傷部分からサビが広がりにくくなります。

この自己修復機能ともいえる性質が、ドブ漬けメッキの防錆効果をさらに高めています。

【比較表】ドブ漬けメッキと電気亜鉛メッキは何が違う?

金属の防錆処理としてよく用いられるメッキには、ドブ漬けメッキ(溶融亜鉛メッキ)の他に「電気亜鉛メッキ」があります。

両者は同じ亜鉛を使用しますが、その加工方法や特性は大きく異なります。

ここでは、耐食性、見た目、メッキの厚さ、コストの観点から、二つのメッキ処理の違いを比較し、それぞれの特徴を解説します。

耐食性(サビにくさ)の違い

耐食性(サビにくさ)は、ドブ漬けメッキと電気亜鉛メッキの最も大きな違いです。

ドブ漬けメッキは高温の亜鉛に浸すため、膜厚が50μm以上と非常に厚く、屋外の厳しい環境でも数十年単位での防錆が期待できます。

一方、電気亜鉛メッキは電気分解を利用してメッキを施すため、膜厚が2〜25μm程度と薄く、主に屋内や比較的穏やかな環境での使用、または塗装の下地として利用されます。

したがって、長期間の強力な防錆性能を求める場合は、ドブ漬けメッキが圧倒的に優れています。

見た目(光沢や色合い)の違い

見た目に関しても両者には明確な違いがあります。

ドブ漬けメッキの表面は、ごつごつとした質感で、光沢のない灰色や銀白色の色合いが特徴です。

結晶模様やムラが生じることもあり、美観よりも機能を重視した外観といえます。

対照的に、電気亜鉛メッキは表面が滑らかで均一であり、光沢のある美しい仕上がりになります。

また、クロメート処理によって有色(ユニクロ、クロメート)や黒色など様々な色を付けることが可能で、装飾性が求められる部品にも適しています。

メッキ厚と密着性の違い

メッキの厚さ(膜厚)は、ドブ漬けメッキが約50μm以上と非常に厚いのに対し、電気亜鉛メッキは2〜25μm程度と薄いのが一般的です。

この膜厚の差が、前述の耐食性の違いに直結します。

密着性については、ドブ漬けメッキは高温処理により鉄と亜鉛の間に硬い合金層が形成されるため、非常に強固で剥がれにくいのが特徴です。

一方、電気亜鉛メッキは電気的に金属イオンを付着させているため、ドブ漬けメッキほどの物理的な強度はありませんが、均一で精密なメッキが可能です。

コストの違い

一般的に、コストは電気亜鉛メッキの方が安価で、ドブ漬けメッキの方が高価になる傾向があります。

電気亜鉛メッキは薄い膜厚で加工時間も短いため、大量生産に向いておりコストを抑えられます。

一方、ドブ漬けメッキは高温の亜鉛槽を維持するための設備コストやエネルギーコストがかかり、厚いメッキを施すため材料費も高くなるため、単価は高くなります。

ただし、耐用年数が非常に長いため、メンテナンス費用を含めたライフサイクルコストで考えると、ドブ漬けメッキの方が経済的になる場合も多くあります。

知っておきたいドブ漬けメッキの3つのメリット

ドブ漬けメッキ(溶融亜鉛メッキ)は、その優れた防錆性能から多くの分野で採用されています。

長期間にわたる耐久性だけでなく、物理的な強度や加工の汎用性においても多くの利点を持っています。

ここでは、ドブ漬けメッキを採用する際に知っておきたい代表的な3つのメリットについて、具体的に解説します。

メリット1:長期間にわたる強力な防錆効果が期待できる

最大のメリットは、非常に優れた防錆効果が長期間持続することです。

厚い亜鉛皮膜による「保護皮膜作用」と、傷が付いても鉄を守る「犠牲防食作用」の相乗効果により、厳しい腐食環境下でも鉄鋼製品をサビから守ります。

地域や環境によって異なりますが、一般的にその耐用年数は数十年以上とされ、メンテナンスの頻度を大幅に削減できます。

これにより、橋梁や送電鉄塔など、維持管理が難しい場所でも安心して使用でき、長期的なコスト削減にもつながります。

メリット2:衝撃や摩擦に強くメッキが剥がれにくい

ドブ漬けメッキは、表面の硬度が高く、耐摩耗性にも優れています。

これは、メッキ処理の過程で鉄の素地と亜鉛の間に、鉄と亜鉛の硬い合金層が形成されるためです。

この合金層がバインダーの役割を果たし、メッキ層全体が非常に強固に密着します。

そのため、輸送中や組み立て時の衝撃、使用中の摩擦などによってもメッキが剥がれにくくなっています。

溶接後のタッチアップなど部分的な補修も可能であり、タフさが求められる構造部材に適しています。

メリット3:複雑な形状の部材でも均一にメッキ処理できる

製品を溶融した亜鉛の中に完全に浸漬させるため、袋状や箱状の部材、パイプの内側といった、塗装では処理が難しい部分にも均一にメッキを施すことができます。

また、角や端の部分はメッキが厚くなる傾向があり、腐食しやすい箇所をより強固に保護できるのも利点です。

ただし、内部に空気が溜まらないように空気穴を設けたり、メッキ後に亜鉛が溜まらないように水抜き穴(スカラップ)を設けたりといった設計上の工夫が必要になる場合があります。

注意すべきドブ漬けメッキの3つのデメリット

ドブ漬けメッキ(溶融亜鉛メッキ)は多くのメリットを持つ一方で、採用を検討する際には注意すべきデメリットも存在します。

高温での処理に起因する素材への影響や、設備の物理的な制約、そして外観上の課題などが挙げられます。

これらのデメリットを事前に理解しておくことで、適切な製品設計や用途選定が可能になります。

デメリット1:高温処理による素材の歪みが発生する場合がある

ドブ漬けメッキは、約450℃という高温の亜鉛槽に製品を浸漬させるため、熱による素材の歪みや変形が発生する可能性があります。

特に、板厚の薄い鋼板や、溶接などで内部応力が残っている製品は、熱の影響で反りやねじれが生じやすくなります。

このため、メッキ処理を前提とした設計段階で、歪みを抑制するためのリブや補強材を追加するなどの対策が求められる場合があります。

製品の形状や厚みを考慮し、メッキ処理による変形リスクを事前に評価することが重要です。

デメリット2:メッキ槽のサイズを超える大きな部材は処理できない

ドブ漬けメッキは、製品全体をメッキ槽に浸漬させる必要があるため、その加工可能なサイズはメッキ工場の槽の大きさに物理的に制限されます。

メッキ槽の寸法(長さ、幅、深さ)を超える巨大な構造物や長尺の部材は、一度に処理することができません。

分割して処理した後に現場で接合する方法もありますが、設計段階からメッキ槽のサイズを考慮しておく必要があります。

発注する際は、事前に加工を依頼する工場の設備能力を確認することが不可欠です。

デメリット3:外観にムラ(亜鉛だまり)が生じることがある

溶融亜鉛めっき(ドブ漬けめっき)の表面は、電気めっきと比較して、均一性や平滑性において異なる場合があります。部材を引き上げる際の角度や温度管理によっては、亜鉛の過剰な付着による「亜鉛だまり」や、部分的に光沢が失われる「ヤケ」といった外観上の差異が生じることがあります。これらの外観上の特徴は、防錆性能に影響を及ぼすものではありませんが、特に装飾性や精密な仕上がりが重視される用途においては、留意が必要な場合があります。機能性を優先する処理方法であるため、外観のばらつきについては、ある程度許容されることがあります。

DIYで再現可能?ドブ漬けメッキ風の代替塗装方法

本格的なドブ漬けメッキ(溶融亜鉛メッキ)は、450℃前後の高温の亜鉛槽といった大規模な設備を必要とするため、個人がDIYで行うことは現実的ではありません。

しかし、その特徴的な外観や防錆効果を模した代替方法は存在します。

特に、スプレー式の塗料を使用すれば、手軽にドブ漬けメッキ風の仕上げを再現することが可能です。

ここでは、DIYで利用できる代替の塗装方法について紹介します。

手軽に試せるドブ漬けメッキ調仕上げスプレー

DIYで溶融亜鉛めっきの質感を再現したい場合、最も手軽なのが「溶融亜鉛めっき調仕上げスプレー」や「高濃度亜鉛末塗料(ジンクスプレー)」を使用する方法です。これらのスプレー塗料は、亜鉛末を豊富に含んでおり、乾燥後に溶融亜鉛めっき特有の鈍い銀色の外観を再現できます。また、亜鉛の犠牲防食作用により、ある程度の防錆効果も期待できるため、小物や鉄製品の補修に適しています。

ただし、本物の溶融亜鉛めっきのような厚い膜厚や合金層は形成されないため、一部の性能において本物の溶融亜鉛めっきと同等ではない可能性があります。

ドブ漬けメッキに関するよくある質問

ドブ漬けメッキ(溶融亜鉛メッキ)を検討する際には、その性能や仕様について様々な疑問が生じることがあります。

ここでは、耐用年数や塗装の可否、図面で目にする専門的な表記など、特によく寄せられる質問とその回答をまとめました。

これらの情報を参考にすることで、より適切な判断が可能になります。

Q1. ドブ漬けメッキの耐用年数はどのくらいですか?

ドブ漬けメッキの耐用年数は、設置される環境によって大きく変動しますが、一般的に数十年にわたる長期間の防錆効果が期待できます。

例えば、塩害の少ない田園地域では50年以上、工業地帯や沿岸部など腐食が進行しやすい環境でも15〜25年程度の耐久性があるとされています。

定期的なメンテナンスが困難なインフラ設備などに採用される理由がここにあります。

Q2. ドブ漬けメッキの上から塗装することは可能ですか?

はい、ドブ漬けメッキの上から塗装することは可能です。

ただし、メッキ表面は滑らかで塗料が密着しにくいため、適切な下地処理が必要です。

リン酸塩処理やスイープブラスト処理といった方法で表面に微細な凹凸を作り、密着性を高める前処理を行った上で、専用のプライマー(下塗り塗料)を使用することが推奨されます。

これにより、塗膜の剥がれを防ぎ、景観性の向上やさらなる防食性能の付与ができます。

Q3. ボルトなどをドブ漬けメッキSと指定されたのですが、これは何ですか?

図面などで「ドブ漬けメッキS」と記載されている場合、これはJIS規格(日本産業規格)に基づく溶融亜鉛めっきを指していることが一般的です。

特にボルトなどの分野では、JISH8641(溶融亜鉛めっき)の規格に準拠した処理を意味します。

「S」はSteelの頭文字や規格そのものを指す略称として慣例的に使われることがあります。

品質が規格で保証されたメッキ処理を求める場合に、このような指定がなされます。

まとめ

ドブ漬けメッキ、正式名称「溶融亜鉛メッキ」は、高温で溶かした亜鉛に鋼材を浸すことで、厚く強固な保護皮膜を形成する表面処理技術です。

この皮膜は、物理的に鉄を保護する「保護皮膜作用」と、傷がついても亜鉛が鉄より先に溶けて腐食を防ぐ「犠牲防食作用」により、非常に高い防錆性能を長期間発揮します。

電気亜鉛メッキと比較して耐食性や耐久性に優れる一方、コストが高く、高温による素材の歪みや外観のムラといったデメリットも存在します。

これらの特性を理解し、用途や環境に応じて適切なメッキ方法を選択することが重要です。

👇関連記事はこちら

- 製品紹介

-

加工方法

-

放電加工「放電加工」とは、金属など電気を通す素材(導体)に対して、機械的な刃物で削るのではなく、 電気放電による熱エネルギーを使って材料を除去していく加工技術です。 一般に「EDM(Electrical Di..

-

ローレット加工ローレット加工とは?―滑り止めやデザイン性を高める表面加工 ローレット加工とは、金属部品の表面に細かい凹凸のパターン(滑り止め模様)を刻む加工方法です。旋盤などで「ローレット工具(ローレットホイール)..

-

板金加工板金加工とは?―金属板からの形状作成・加工技術 板金加工は、金属の薄板(鋼板、ステンレス、アルミ板など)を用い、切断・折り曲げ・パンチング・溶接・仕上げなどの工程で、機械部品・筐体・カバー・パネルなど..

-

- サクッと学べる金属加工の話

- 加工に関するお問い合わせ