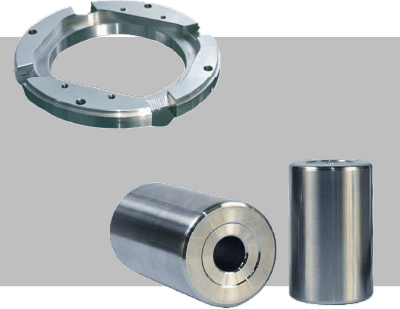

精密加工品

表面粗さとは?図面記号の意味やJIS規格、測定方法を解説

表面粗さとは、加工された部品の表面にある微細な凹凸の度合いを示す指標です。

この用語は、製品の品質や性能を左右する重要な意味を持ち、JIS規格によってパラメータの定義や図面での指示方法が定められています。

この記事では、表面粗さの基礎知識について、代表的な評価パラメータであるRaとRzの違い、図面に記載される記号の読み方や指示方法、さらには加工方法別の粗さの目安や測定方法まで、実務で必要となる情報を網羅的に解説します。

表面粗さとは?製品の品質を左右する微細な凹凸のこと

表面粗さとは、工作物の表面に存在する、微細で周期の短いうねりを伴う凹凸の度合いを指します。

この凹凸は、部品の機能や性能に多岐にわたる影響を与えるため、適切に管理することが目的とされます。

例えば、部品同士が接触して動く摺動部分では、表面粗さが摩擦抵抗や摩耗の度合いを決定づけます。

表面が滑らかであれば油膜が保持されやすくなり、潤滑性が向上します。

また、見た目の光沢や塗装、メッキの密着性にも大きく関わります。

表面が適度に粗ければ塗料やメッキの食いつきが良くなり、剥がれにくくなるのです。

このように、表面粗さは機械部品の寿命や信頼性を確保する上で非常に重要な品質特性の一つです。

表面粗さの代表的な評価パラメータ|RaとRzの違いを解説

表面粗さの評価には、目的に応じて様々な種類のパラメータが用いられます。

中でも最も代表的な指標がRa(算術平均粗さ)とRz(最大高さ粗さ)です。

これらのパラメータは定義や計算方法が異なり、同じ表面でも算出される数値や値が変わるため、その違いを正しく理解することが重要です。

一般的に、図面ではこれらの表面粗さのパラメータを比較し、製品の機能要件に合った指標を指定します。

表面形状には、周期の短い「粗さ」と周期の長い「うねり」がありますが、ここで解説するのは主に「粗さ」に関するパラメータです。

RaとRzの間に厳密な換算式はありません。

Ra(算術平均粗さ):最も広く使われる平均値の指標

Ra(算術平均粗さ)は、表面粗さの評価において最も広く一般的に使用されるパラメータです。

その定義は、粗さ曲線の基準長さの中から、中心線(平均線)を基準として、測定された波形の山と谷の凹凸の深さを絶対値で算術平均した値となります。

つまり、中心線から測定曲線までの距離をすべて足し、その長さで割ることで求められます。

Raは波形全体の平均的な高さを評価する指標であるため、局所的に突出した傷や深いヘコミの影響を受けにくく、安定した評価結果が得られやすい特徴があります。

そのため、通常は特別な指定がない限り、このRaが表面粗さの評価に用いられることが多くなっています。

Rz(最大高さ粗さ):突出した傷やヘコミの評価に使う指標

Rz(最大高さ粗さ)は、粗さ曲線の基準長さの中から、最も高い山の頂点と最も低い谷の底との垂直距離を測定した値です。

Raが全体の平均的な粗さを示すのに対し、Rzは局所的な凹凸の中で最も大きい箇所を評価する指標となります。

そのため、シール面のように、一部分でも深い傷があると流体漏れの原因となる部品や、相手部品を傷つける可能性がある摺動部品など、単独の大きい傷や突起が問題となる場合に特に重要視されます。

Raの値が小さくても、Rzの値が大きい場合があるため、部品の機能に応じて使い分ける必要があります。

その他に知っておきたいパラメータ(Rq、Rtなど)

RaとRz以外にも、表面粗さを評価するためのパラメータには多くの種類が存在します。

例えば、Rq(二乗平均平方根粗さ)は、Raと同様に平均的な粗さを示しますが、各点の偏差を二乗して平均した値の平方根で計算されるため、特に突出した傷の影響をRaよりも敏感に反映する特徴があります。

Rt(最大断面高さ)は、評価長さ全体での最も高い点と最も低い点の差を示し、Rzよりも広い範囲での最大高さを評価します。

また、表面形状には粗さより周期の長い成分である「うねり」もあり、その評価にはWa(算術平均うねり)などのパラメータが用いられます。

これらのパラメータを部品の機能に応じて使い分けることで、より適切な品質管理が可能となります。

図面で使われる表面粗さ記号の意味と正しい指示方法

図面における表面粗さの指示は、設計者が意図する製品の品質を加工者に正確に伝えるための重要な情報です。

JIS規格で定められた記号を用いることで、どの面のどの範囲を、どのパラメータで、どの程度の数値に仕上げるかを具体的に表記します。

この記号には、RaやRzといった評価パラメータとその公差、加工方法、筋目(加工痕)の向き、カットオフ値などの測定条件を記載します。

例えば、円筒部品の外周全体に指示を出す場合は、寸法線の横に円記号を添えるなど、指示範囲の示し方にも決まりがあります。

複数のパラメータを指示することも可能であり、これらの使い方を正しく理解し、図面の読み・書きに活用することが求められます。

三角記号(仕上げ記号)から現在のJIS記号への変遷

現在使われている表面粗さ記号が制定される前は、旧JIS規格において三角記号(∇)を用いた「仕上げ記号」が一般的に使用されていました。

この記号は、三角の数によって仕上げの度合いを段階的に示しており、例えば三角が一つ(∇)は荒仕上げ、二つ(∇∇)は並仕上げ、三つ(∇∇∇)は上仕上げ、四つ(∇∇∇∇)は精密仕上げといったように、定性的な指示方法でした。

この方法は直感的で分かりやすい反面、具体的な粗さの数値を指定できないため、加工者や検査者の解釈にばらつきが生じる可能性がありました。

この変遷を経て、現在のJIS記号ではRaやRzといった定量的なパラメータで指示する方法に統一され、より客観的で正確な品質管理が可能となっています。

JIS B 0601に準拠した図面記号の読み方と記載例

現在の表面粗さの図面指示は、JISB0601(製品の幾何特性仕様−表面性状:輪郭曲線方式)に準拠して行われます。

この規格は国際規格であるISOとも整合性が図られています。

基本となる記号は、チェックマークに横棒を加えたような形状で、その周辺に各種情報を記載します。

記号の左上には除去加工の有無を示し、横棒の上には評価パラメータ(例:Ra3.2)を、下にはカットオフ値や加工方法(例:研削)などを記載します。

さらに、記号の右側には筋目の方向を示す記号(例:Mは多方向、Cは同心円状)を追記します。

これらの記載ルールを理解することで、図面から設計者の意図を正確に読み取ることが可能となります。

加工方法によって変わる表面粗さの目安

製品に求められる表面粗さは、その加工方法によって達成できるレベルが大きく異なります。

設計者は、部品の用途や機能から必要な表面粗さを決定し、それを実現可能な加工方法を選択する必要があります。

例えば、鋳造品のような鋳肌は表面が粗く、精密な摺動部には研磨加工のような細かい仕上げが求められます。

一般的な傾向として、鋳造、熱間圧延、切削加工、研削加工、研磨加工の順に、より滑らかで細かい表面を得ることができます。

それぞれの加工方法で対応可能な粗さの目安を把握することは、品質とコストのバランスが取れた設計を行う上で不可欠です。

金属の種類(鉄、ステンレス、アルミなど)によっても仕上がりは変わります。

切削加工(旋盤・フライス盤)で得られる表面粗さ

旋盤やフライス盤を用いた切削加工は、金属加工において最も一般的な方法の一つです。

この加工で得られる表面粗さは、使用する工具の刃先の状態、送り速度、切削速度などの加工条件によって大きく変動します。

一般的な目安として、普通旋盤やフライス盤による加工では、算術平均粗さRaで3.2から12.5程度が標準的な範囲となります。

より高精度な仕上げを目的とした場合、例えばシャフトの軸受け部などでは、Ra1.6やRa0.8といった細かい粗さが要求されることもあります。

コストと精度のバランスを考慮すると、特別な理由がない限りRa3.2や6.3あたりが多用される傾向にあります。

研削加工で実現できる滑らかな表面

研削加工は、高速で回転する砥石を用いて工作物の表面をわずかに削り取る加工方法であり、切削加工よりも滑らかで精度の高い表面を得るために用いられます。

特に、焼入れ後の高硬度な部品や、高い寸法精度が求められる部品の仕上げ工程で活躍します。

この方法で実現できる表面粗さは非常に細かく、一般的に算術平均粗さRaで0.1から1.6程度の範囲となります。

特に精密な研削盤を使用すれば、Ra0.1や0.2といった鏡面に近い仕上げも可能です。

高精度なロールやベアリングの軌道面、超硬工具の表面仕上げなど、滑らかさと精度が同時に要求される箇所に適用されます。

研磨加工(ラップ・バフ)による鏡面のような仕上げ

研磨加工は、工作物の表面をさらに滑らかにするための最終仕上げ工程であり、ラップ加工やバフ研磨などの手法が含まれます。

ラップ加工では、ラップ剤と呼ばれる微細な砥粒と加工液を用いて、工作物とラップ盤をすり合わせることで表面を平滑にします。

バフ研磨は、布や革でできたバフに研磨剤を塗布し、それを高速回転させて表面を磨き上げる方法です。

これらの加工により、Ra0.05を下回るような、まるで鏡のような鏡面仕上げを実現できます。

光学部品であるレンズの表面や、精密測定器の基準面など、極めて高い平滑性が求められる部品に用いられる加工法です。

一方、サンドブラストは粒子を吹き付けて意図的に表面を粗くする加工です。

表面粗さの測定方法|接触式と非接触式の違い

表面粗さの測定は、製品が図面指示通りの品質を満たしているかを確認するために不可欠な工程です。

この測定方法には、大きく分けて「接触式」と「非接触式」の2種類が存在します。

どちらの測定器を選択するかは、測定対象物の材質、形状、求められる精度によって決まります。

正確な計測を行うためには、標準片を用いた定期的な校正が欠かせません。

近年では、三次元(3D)で表面形状を捉えることができる測定機も普及しており、より詳細な評価が可能になっています。

これらの測定器は高価なため、使用頻度が低い場合はレンタルサービスを利用する選択肢もあります。

スタイラスでなぞって測る接触式表面粗さ測定機

接触式表面粗さ測定機は、スタイラスと呼ばれる先端が非常に鋭い触針で、測定対象の表面を直接なぞることで凹凸を検出する方法です。

スタイラスの上下動を電気信号に変換し、表面の断面曲線をデータとして取得します。

この方法は、JIS規格にも準拠した最も一般的で信頼性の高い測定方法として、長年にわたり製造現場で広く利用されてきました。

測定原理がシンプルで分かりやすく、多様な形状に対応できる利点があります。

しかし、スタイラスが直接表面に触れるため、柔らかい素材や傷つきやすいデリケートな表面を測定する際には、傷をつけてしまうリスクがある点に注意が必要です。

レーザーや光で立体的に捉える非接触式表面粗さ測定機

非接触式表面粗さ測定機は、レーザー光や白色光を測定対象の表面に照射し、その反射光や干渉縞を解析することで凹凸を測定する方法です。

代表的なものに、レーザー顕微鏡や白色干渉計があります。

この方式の最大の利点は、対象物に触れることなく測定できるため、製品に傷をつける心配がないことです。

そのため、半導体ウェハや高機能フィルムといったデリケートな製品の測定に適しています。

また、接触式が線で測定するのに対し、非接触式は面でデータを取得できるため、短時間で広範囲の三次元形状を評価できる点も大きな特徴です。

表面粗さに関するJIS規格(JIS B 0601)のポイント

日本の工業製品における表面粗さの定義や図示方法は、JISB0601「製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語、定義及び表面性状パラメータ」によって定められています。

この規格を理解する上でのポイントは、単にRaやRzといったパラメータの定義だけでなく、それらを正しく測定・評価するための条件が規定されている点です。

例えば、粗さ成分とそれより周期の長いうねり成分を分けるための「カットオフ値」や、測定データを取り込む「評価長さ」といった基準が重要になります。

部品の機能、例えばシール性や摺動性などに応じて、適切なパラメータと測定条件を選択することが、設計意図を正確に反映させるために不可欠な要素となります。

表面粗さに関するよくある質問

表面粗さは専門的な用語や記号が多いため、実務において様々な疑問が生じることがあります。

ここでは、特に多く寄せられる質問について、簡潔に回答します。

これらのQ&Aを通じて、表面粗さに関する理解をさらに深め、日々の業務に役立てることができます。

品質管理や設計の現場で判断に迷った際の参考にしてください。

Q1. 表面粗さの単位は何ですか?

表面粗さの単位には、マイクロメートル(μm)が一般的に使用されます。

1μmは1ミリメートルの1000分の1に相当する長さであり、非常に微細な表面の凹凸を数値で表現するために用いられる単位です。

図面で「Ra3.2」と指示されている場合、これは算術平均粗さが3.2μmであることを意味します。

Q2. RaとRzはどちらを優先して使えばいいですか?

RaとRzの使い分けは、部品の用途によって決まります。

一般的な表面全体の粗さを管理したい場合は、安定した評価が得やすいRaを使用します。

一方、オイルシール部やOリング溝など、局所的な傷が漏れの原因となる箇所では、最大の凹凸を評価するRzを指定することが重要です。

目的に応じて適切なパラメータを選ぶ必要があります。

Q3. 図面で表面粗さを指定しないとどうなりますか?

図面で表面粗さの指定がない場合、加工者は使用する工作機械で標準的に得られる仕上げで加工します。

これにより、設計者が意図した機能(摺動性、密着性など)が満たされない、あるいは過剰な仕上げによるコストアップにつながる可能性があります。

必要な性能を確保するため、表面粗さは必ず指定することが原則です。

まとめ

表面粗さは、部品の表面にある微細な凹凸の度合いを示すもので、製品の性能、寿命、外観品質を左右する極めて重要な管理項目です。

その評価には、一般的に算術平均粗さ(Ra)や最大高さ粗さ(Rz)といったパラメータが用いられ、図面上ではJIS規格に準拠した記号で指示されます。

適切な表面粗さを得るためには、切削、研削、研磨といった加工方法の特性を理解し、目的に応じて選択することが不可欠です。

また、その品質を保証するためには、接触式または非接触式の測定機による正確な測定が求められます。

- 製品紹介

-

加工方法

-

放電加工「放電加工」とは、金属など電気を通す素材(導体)に対して、機械的な刃物で削るのではなく、 電気放電による熱エネルギーを使って材料を除去していく加工技術です。 一般に「EDM(Electrical Di..

-

ローレット加工ローレット加工とは?―滑り止めやデザイン性を高める表面加工 ローレット加工とは、金属部品の表面に細かい凹凸のパターン(滑り止め模様)を刻む加工方法です。旋盤などで「ローレット工具(ローレットホイール)..

-

板金加工板金加工とは?―金属板からの形状作成・加工技術 板金加工は、金属の薄板(鋼板、ステンレス、アルミ板など)を用い、切断・折り曲げ・パンチング・溶接・仕上げなどの工程で、機械部品・筐体・カバー・パネルなど..

-

- サクッと学べる金属加工の話

- 加工に関するお問い合わせ