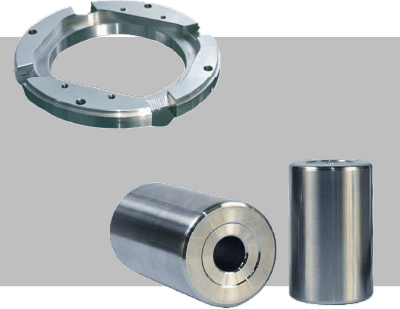

精密加工品

黒皮(ミルスケール)とは?ミガキ材との違いやメリット・デメリットを解説

黒皮(くろかわ)とは、鉄をはじめとする鋼材の表面に形成される黒色の酸化被膜のことで、ミルスケールとも呼ばれます。

金属材料を高温で加工する際に自然に発生するもので、この黒皮が付いたままの鋼材は、表面が滑らかなミガキ材とは対照的な特徴を持ちます。

黒皮材にはコスト面などのメリットがある一方で、加工時に注意すべきデメリットも存在するため、それぞれの特性を正しく理解することが、適切な材料選定につながります。

黒皮(ミルスケール)とは?熱間圧延で生まれる酸化被膜の正体

黒皮の正体は、鋼材を高温で圧延する熱間圧延の工程で、鉄の表面が空気中の酸素と結合してできる酸化被膜です。

この被膜は「スケール」とも呼ばれ、その名の通り黒色や濃い青色をしています。

主成分は四三酸化鉄(Fe3O4)で、緻密な構造を持つ黒錆の一種です。

この黒皮が付いたままの鋼材は「黒皮付」や「黒皮付き」と呼ばれ、代表的な材料としてSS400などの熱間圧延鋼板が挙げられます。

黒皮の表面はザラザラしており、硬度は高いものの、母材である鋼との密着性はそれほど高くなく、曲げ加工や衝撃によって剥がれ落ちることがあります。

一般的に流通している炭素鋼の鋼板や形鋼の多くは、この黒皮に覆われた状態で供給されます。

黒皮材とミガキ材(冷間圧延鋼材)の主な違いを比較

鋼材を選定する際、黒皮材と並んで比較対象となるのが「ミガキ材」です。

ミガキ材は冷間圧延によって製造され、黒皮材とは特性が大きく異なります。

両者の違いを正しく理解することは、設計する製品の品質やコスト、加工方法を決定する上で非常に重要です。

ここでは、製造方法や表面状態、寸法精度、そしてコストといった観点から、黒皮材とミガキ材の主な違いを比較し、それぞれの材料がどのような用途に適しているかを明らかにします。

製造方法と表面状態の違い

黒皮材とミガキ材の最も大きな違いは、製造方法にあります。

黒皮材は、鉄の再結晶温度以上(約800℃以上)で圧延する「熱間圧延」によって製造されます。

この高温加工により、表面に黒皮(酸化被膜)が生成され、ザラザラとした質感になります。

一方、ミガキ材は熱間圧延後に黒皮を酸で除去し、常温で再度圧延する「冷間圧延」で作られます。

このため、表面に黒皮はなく、滑らかで光沢のある仕上がりとなります。

表面粗さが小さく美麗なため、ミガキ材は外観が重視される部品にも使われますが、黒皮材は塗装やメッキの前に素地を露出させるための表面処理が必要になる点が異なります。

寸法精度と公差の違い

寸法精度に関しても、両者には明確な差が存在します。

黒皮材は高温状態で圧延された後、冷却される過程で収縮するため、寸法にばらつきが生じやすくなります。

これにより、板厚などの寸法公差は大きくなる傾向があります。例えば、厚みに対する許容差がプラスマイナスで規定される場合、その幅はミガキ材よりも広くなります。

対照的に、ミガキ材は常温で圧延されるため、熱による変形がほとんどなく、板厚を精密にコントロールできます。

そのため、寸法精度は黒皮材よりも格段に高く、より厳しい公差での製造が可能です。

精密な厚さが求められる機械部品などには、ミガキ材が選択されます。

コスト(価格)の違い

一般的に、材料のコスト(価格)は黒皮材の方がミガキ材よりも安価です。この価格差は、製造工程の手間の違いに起因します。黒皮材を製造する熱間圧延は、高温で材料が柔らかいため加工しやすく、比較的少ない工程で完了します。

一方で、ミガキ材は熱間圧延の後、酸洗いによる黒皮除去と、複数回の冷間圧延という追加の工程を経る必要があります。この工程の多さが製造コストを押し上げ、材料価格に反映されるのです。したがって、高い寸法精度や美麗な表面仕上げが要求されない構造部材や架台などでは、コストパフォーマンスに優れた黒皮材が広く採用されています。

黒皮材を選ぶメリット

黒皮材は、寸法精度の低さや表面処理の手間といった側面がある一方で、それを上回るメリットから多くの場面で採用されています。

特に、コストを重視するプロジェクトや、加工後の変形を避けたい場合には、黒皮材が最適な選択となることがあります。

材料の価格だけでなく、加工性を含めたトータルコストや品質を考慮することで、黒皮材の利点を最大限に活かすことができます。

ここでは、黒皮材が持つ代表的な二つのメリットについて詳しく解説します。

コストを安価に抑えられる

黒皮材を選択する最大のメリットは、材料コストを安価に抑えられる点にあります。

ミガキ材が熱間圧延、酸洗い、冷間圧延といった複数の工程を経て製造されるのに対し、黒皮材は熱間圧延のみというシンプルな工程で作られるため、製造コストが低く、製品価格も安価に設定されています。

特に、建築用の鉄骨や産業機械のフレーム、架台など、大量の鋼材を使用する場面では、このコスト差が全体の費用に大きく影響します。

高い精度や美観が求められない用途において、黒皮材は経済性に優れた非常に魅力的な選択肢となります。

内部応力が少なく加工時の歪みが出にくい

黒皮材は内部の残留応力が少ないため、加工時の歪みが出にくいというメリットも持ち合わせています。

熱間圧延は、金属が再結晶する高温域で行われるため、加工によって生じた内部のひずみが解放されやすく、残留応力が溜まりにくいのです。

そのため、切削加工や溶接といった熱が加わる金属加工を行っても、材料の変形が比較的小さく抑えられます。

一方、ミガキ材は冷間での加工によって内部に応力が蓄積しているため、切削などで材料の一部を除去すると応力バランスが崩れ、反りやねじれといった歪みが発生することがあります。

このため、加工後の寸法安定性を重視する場合には、黒皮材が有利になることがあります。

黒皮材を使用する際のデメリット

多くのメリットを持つ黒皮材ですが、その特性に起因するデメリットも存在します。

これらの注意点を理解せずに使用すると、後工程でのトラブルや製品の品質低下を招く可能性があります。

特に、部品の組み立て精度や最終製品の外観、耐久性に関わる問題に直結するため、設計や材料選定の段階で十分に検討する必要があります。

ここでは、黒皮材を使用する際に注意すべき二つの主要なデメリットについて解説します。

寸法精度がミガキ材に比べて低い

黒皮材の代表的なデメリットとして、寸法精度の低さが挙げられます。

熱間圧延は高温下で行われるため、加工後の冷却過程で材料が不均一に収縮し、板厚や寸法にばらつきが生じやすくなります。

ミガキ材では100分の1ミリ単位で厚みを管理できるのに対し、黒皮材の寸法公差はそれよりもはるかに大きくなります。

このため、精密な嵌合が求められるシャフト部品や、厳しい寸法管理が必要な金型の構成部品などには適していません。

設計で要求される寸法公差を満たせるかどうか、事前に材料の規格を確認する必要があります。

塗装やメッキが直接できない

黒皮の表面に直接塗装やメッキを施すことは、一般的な方法では推奨されません。黒皮は母材である鉄との密着性が低く、多孔質で脆い性質を持っています。そのため、黒皮の上から塗料を塗ったり、めっきを施したりしても、経年変化や外部からの衝撃で黒皮ごと塗膜やメッキ層が剥がれ落ちてしまう可能性があります。

これにより、本来の目的である防錆性能や美観を長期間維持することが困難になる場合があります。したがって、塗装やメッキを行う場合は、事前に酸洗いやショットブラストといった方法で黒皮を完全に除去する「素地調整」という前処理が不可欠とされています。この追加工程が必要になる点は、工数やコストの面でデメリットとなることがあります。ただし、黒皮の上に直接塗装できる特殊な塗料も一部存在します。

なぜ黒皮の除去が必要?塗装や溶接品質に与える影響

黒皮が付いたままの鋼材を使用する場合、後工程の品質を確保するために黒皮の除去が不可欠となる場面が多くあります。

特に、塗装や溶接の品質に与える影響は深刻です。

塗装においては、黒皮が残っていると塗料の密着性が著しく低下し、早期の塗膜剥がれや、その下での錆の進行を引き起こします。

長期的な防食性能を保証するためには、黒皮を完全に取り除き、清浄な金属素地を露出させなければなりません。

また、溶接においても、黒皮は不純物として溶融金属に混入し、ブローホール(気泡)や融合不良といった溶接欠陥の原因となります。

これらの欠陥は接合部の強度を著しく低下させるため、重要な構造物の溶接部では、事前に黒皮を除去することが原則とされています。

【目的別】黒皮の代表的な除去方法

黒皮を除去するための処理方法は一つではなく、製品に求められる仕上げのレベル、形状、生産量、コストなどに応じて最適な方法が選択されます。

大規模な生産ラインで用いられる化学的な方法から、DIYでも可能な物理的な方法まで、その選択肢は多岐にわたります。代表的な方法としては、酸の力で溶かす「酸洗い」、硬い粒子をぶつけて剥ぎ取る「ショットブラスト」、そして工具で削り取る「グラインダー研磨」が挙げられます。それぞれの方法にはメリットとデメリットがあり、目的によって使い分けることが重要です。

酸洗い(サンセン)で化学的に除去する方法

酸洗いは、塩酸や硫酸といった強酸性の溶液に鋼材を浸漬させ、化学反応を利用して表面の黒皮を溶解・除去する方法です。

この処理の大きな利点は、液が触れる部分であれば、複雑な形状の製品であっても、全体を均一に処理できる点にあります。

酸洗い後の鋼材は、黒皮が除去されて滑らかな表面となり、「酸洗鋼板」として流通します。

ただし、処理後の鋼材は表面の保護膜がなくなった状態であり、非常に錆びやすくなるため、速やかに防錆油を塗布するなどの対策が必要です。

また、使用する酸や廃液の管理に専門的な設備が求められるため、主に専門業者が行う処理方法となります。

ショットブラストで物理的に除去する方法

ショットブラストは、ショットと呼ばれる直径1mm程度の小さな鋼製の球体を、高速で鋼材の表面に投射し、その衝撃力によって物理的に黒皮を叩き落とす加工方法です。

類似の方法にサンドブラストがありますが、こちらは研削材として砂などを使用します。

この方法の利点は、薬品を使わない乾式処理であるため、酸洗いのような廃液処理が不要な点です。

また、加工後の表面には梨地状の微細な凹凸が形成され、これがアンカー効果として働き、塗装の密着性を向上させる効果も期待できます。

橋梁や船舶、H形鋼といった大型の構造部材の黒皮除去に広く用いられています。

グラインダーや研磨で部分的に除去する方法

小規模な加工作業やDIYの現場では、ディスクグラインダー(サンダー)などの電動工具を用いた研磨による除去が一般的です。

ワイヤーブラシや研削砥石といった先端工具を取り付け、物理的に黒皮を削り取ります。

この方法は、溶接を行う箇所やボルトで接合する部分など、必要な範囲だけを部分的に処理できる手軽さが最大のメリットです。

大掛かりな設備を必要とせず、手軽に作業を始められます。

ただし、手作業になるため、広範囲を均一に仕上げることは難しく、時間と労力がかかります。

また、表面を削り取るため、元の寸法よりわずかに薄くなる点には注意が必要です。

黒皮(ミルスケール)に関するよくある質問

黒皮(ミルスケール)に関して、基本的な知識からさらに一歩踏み込んだ内容まで、多くの質問が寄せられます。

例えば、黒皮の一時的な防錆効果の有無や、特定の鋼材における黒皮の扱われ方、さらには除去方法など、実践的な疑問も少なくありません。

ここでは、そうした黒皮に関するよくある質問を取り上げ、簡潔に回答していきます。

黒皮は錆びないのですか?

黒皮自体は緻密な酸化被膜であり、一時的に赤錆の発生を防ぐ効果があります。

しかし、被膜は完全に均一ではなく、目に見えない微細な穴や輸送・加工時についた傷が存在します。

そこから水分が浸入すると、下地の鉄が錆びてしまいます。

また、黒皮は衝撃で部分的に剥がれやすいため、長期的な防錆性能は期待できません。

黒皮鋼板(SPHC)とは何ですか?

SPHCとは、JIS規格で定められた「熱間圧延軟鋼板(SteelPlateHotCommercial)」の英語表記の略称です。

一般的に「ホット」とも呼ばれ、黒皮が付いた状態の鋼板としては最も広く流通している種類の一つです。

加工性に優れ、価格も安価なため、プレス加工部品や建築材料など様々な用途に使用される代表的な板材です。

DIYで黒皮を除去するにはどの方法がおすすめですか?

DIYで黒皮を除去する方法として、ディスクグラインダー(サンダー)での研磨が挙げられます。ディスクグラインダーは、溶接や塗装など、処理が必要な部分に限定して作業できるため効率的です。ただし、高速回転する砥石を使用するため、保護具の着用や適切な使用方法の遵守が重要です。

酸洗いは劇物の取り扱いに危険が伴い、ショットブラストは専用の設備が必要なため、個人での作業には適していません。

まとめ

黒皮(ミルスケール)は、熱間圧延時に鉄鋼材料の表面に生成される酸化被膜です。

コストが安く、切削加工後の歪みが少ないメリットがある一方で、寸法精度が低く、塗装や溶接の前には除去が必要というデメリットも持ち合わせています。

フラットバーやアングルといった形鋼、配管、建築部材に至るまで、黒皮材は広く利用されており、その特性の理解は適切な材料選定に不可欠です。

除去方法には酸洗いやショットブラスト、研磨などがあり、用途に応じて選択されます。

なお、ステンレス(SUS304など)やアルミ、チタンといった素材には、鉄鋼特有の黒皮は基本的に発生しません。

- 製品紹介

-

加工方法

-

放電加工「放電加工」とは、金属など電気を通す素材(導体)に対して、機械的な刃物で削るのではなく、 電気放電による熱エネルギーを使って材料を除去していく加工技術です。 一般に「EDM(Electrical Di..

-

ローレット加工ローレット加工とは?―滑り止めやデザイン性を高める表面加工 ローレット加工とは、金属部品の表面に細かい凹凸のパターン(滑り止め模様)を刻む加工方法です。旋盤などで「ローレット工具(ローレットホイール)..

-

板金加工板金加工とは?―金属板からの形状作成・加工技術 板金加工は、金属の薄板(鋼板、ステンレス、アルミ板など)を用い、切断・折り曲げ・パンチング・溶接・仕上げなどの工程で、機械部品・筐体・カバー・パネルなど..

-

- サクッと学べる金属加工の話

- 加工に関するお問い合わせ