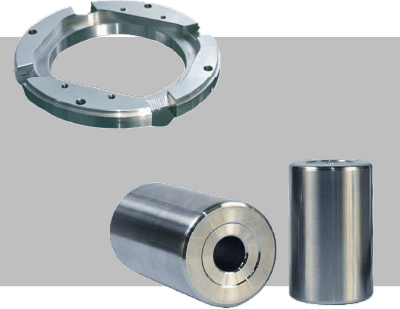

精密加工品

フライス加工

フライス加工とは?

金属加工において、最も汎用性の高い切削加工の一つが「フライス加工」です。

平面、溝、段差、曲面など、さまざまな形状を高精度で仕上げることができるため、機械部品や金型製造をはじめ、あらゆる製造業で活躍しています。

基本的に素材が固定されており、工具側が移動して切削を行います。 旋盤(素材が回転)とは逆で、フライスは工具が回転し、素材を直線的に削るという点が特徴です。

加工の種類

平面加工(フェイスミル加工)

回転する円盤状の工具で、広い面積を一気に削ります。材料の表面を平らに仕上げる用途に最適。

側面加工(エンドミル加工)

円筒形の工具(エンドミル)で素材の側面を削ります。垂直面や溝など、より細かい形状に対応可能です。

溝加工(スロット加工)

U字型の溝やキー溝などを形成する加工です。工作機械の部品やシャフトに使われます。

曲面加工(3D加工)

ボールエンドミルなどを使って、金型のような自由曲面を高精度に削る技術。高精度なNC(数値制御)装置が必要です。

使用される機械

フライス加工には主に以下の機械が使用されます

- 汎用フライス盤:手動操作で加工。少量生産や試作向け。

- NCフライス盤:数値制御で自動加工。一定の繰り返し作業に強い。

- マシニングセンタ:自動工具交換機能付きの高機能なNC機。複雑な加工を高速・高精度に行える。

フライス工具の種類

使用する工具(カッター)も多様です。

- エンドミル:側面・溝加工向け、小回りが利く

- フェイスミル:平面加工向け、広範囲を一気に切削

- ボールエンドミル:曲面加工やR形状、金型加工に最適

- スロットカッター:溝や段差の形成に使用

工具の材質も超硬合金やハイス鋼、ダイヤモンドなど加工材に応じて選定されます。

フライス加工のメリットと注意点

◎ メリット

・幅広い形状加工に対応

・高い寸法精度と表面仕上げが可能

・1台で複数工程をこなせる(特にマシニングセンタ)

※ 注意点

・工具選定と加工条件が仕上げ精度に大きく影響

・加工熱による歪みやバリに注意

・機械・刃具の初期投資が比較的高額(NC/MCの場合)

まとめ

フライス加工は、平面から複雑な曲面まであらゆる形状に対応できる万能な切削加工技術です。

近年では、5軸マシニングやCAD/CAMとの連携により、さらに複雑な製品製造が可能となっており、設計・生産技術の中心的存在となっています。

製品設計や加工方法を検討する際には、フライス加工の「何ができて、どこまでできるか」を理解しておくことが、品質・コスト・納期すべてにおいて重要な判断材料となるでしょう。

- 製品紹介

-

加工方法

-

放電加工「放電加工」とは、金属など電気を通す素材(導体)に対して、機械的な刃物で削るのではなく、 電気放電による熱エネルギーを使って材料を除去していく加工技術です。 一般に「EDM(Electrical Di..

-

ローレット加工ローレット加工とは?―滑り止めやデザイン性を高める表面加工 ローレット加工とは、金属部品の表面に細かい凹凸のパターン(滑り止め模様)を刻む加工方法です。旋盤などで「ローレット工具(ローレットホイール)..

-

板金加工板金加工とは?―金属板からの形状作成・加工技術 板金加工は、金属の薄板(鋼板、ステンレス、アルミ板など)を用い、切断・折り曲げ・パンチング・溶接・仕上げなどの工程で、機械部品・筐体・カバー・パネルなど..

-

- サクッと学べる金属加工の話

- 加工に関するお問い合わせ